Вы можете услышать о некоторых наиболее важных разработках НАСА в области 3D-печати, таких как проект SpiderFab, пицца, напечатанная на 3D-принтере, или проект NIAC по молекулярной биопечати. Но, несмотря на то, что об этих приложениях может быть больше всего заголовков, космическое агентство регулярно работает с этой технологией для решения более обычных, но все же необычных космонавтических проблем. Программа внутренних исследований и разработок (IRAD) в Центре космических полетов имени Годдарда НАСА в Гринбелте, штат Мэриленд, провела последние два года, применяя технологию 3D-печати в ряде проектов НАСА. Главный технолог Goddard Питер Хьюз объясняет:

Мы не собираемся изобретать велосипед или разрабатывать приложения, которые промышленность уже может реализовать с помощью 3D-производства. Нам интересно узнать, как эта технология может расширить возможности НАСА по созданию уникальных инструментов и компонентов, предназначенных исключительно для изучения и работы в космосе; другими словами, улучшить то, что мы уже делаем хорошо.

Среди различных приборов и компонентов, находящихся в разработке, - электрогидродинамическое (ЭГД) устройство контроля температуры Джеффри Дидиона, которое в настоящее время используется на борту Международной космической станции. Чтобы управлять нагревом электроники в космосе, Дидион разработал метод прокачки охлаждающей жидкости по каналам внутри термохолодильной пластины с помощью электрических полей. Тепло отводится в радиатор, вдали от схем электронных систем, контролирующих их температуру. В его методе меньше механических частей, потребляется меньше энергии, он занимает меньше места и легче, чем механические насосы, ранее использовавшиеся для регулирования температуры электроники. Хотя само устройство не полагается на 3D-печать, Дидион изучает методы 3D-печати контроллера EHD в самой электронике, говоря: «Что мы хотели бы сделать, так это интегрировать управление температурой в функционирующую плату электроники. Теоретически мы могли бы лучше упаковать устройства и уменьшить массу, энергопотребление и объем.”

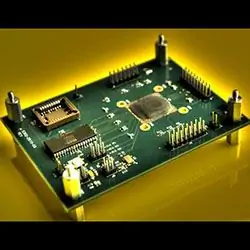

По этой причине он может положиться на работу Бет Пакетт (справа), которая использует средства IRAD для создания универсального, настраиваемого пакета электроники под названием MinE Pack (см. изображение). MinE Pack будет использовать один чип или серию чипов для объединения всех функций, которые могут понадобиться ученым НАСА в данном устройстве: ведение домашнего хозяйства, обработка данных, питание, оцифровка, управление и обработка данных, а также усиление. До сих пор Пакетт разрабатывал вспомогательную функцию MinE Pack в рамках проекта под названием «Домашняя система-на-чипе», представляющего собой интегральную схему, которая отслеживает такие параметры, как напряжения, электрические токи и температуры. Определив процесс приклеивания чипа к печатной плате электроники, Пакетт полагает, что сможет изготовить MinE Pack с помощью 3D-печати:

Наша цель - объединить все функции в компонент, который можно подключить к плате или инструменту. Чтобы помочь нам в этом, мы планируем использовать аддитивное производство, которое может печатать проводники от чипа к подложке. Будущее за технологиями аддитивного производства в упаковке электроники. Это открывает множество возможностей для миниатюрной упаковки и снижает стоимость электроники космического корабля.

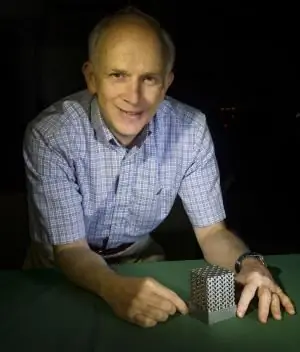

Тем временем Жан-Мари Лауэнштейн работает над проектом, который может в конечном итоге защитить что-то вроде MinE Pack от космической радиации. До сих пор для защиты электроники от излучения компоненты часто покрывались плотной металлической пластиной, этот процесс известен как «точечное экранирование». Однако с помощью 3D-печати можно уменьшить вес и размер этих щитов. Используя прямое лазерное спекание металла (DMLS), Лауэнштейн говорит: «Мы печатаем экраны, специально предназначенные для конкретных типов упаковки, чтобы они подходили для рук и перчаток, чтобы минимизировать массу и площадь. В этом году ее команда будет тестировать эти щиты, напечатанные на 3D-принтере, с использованием моделирования условий запуска и орбиты, объясняя: «Мы надеемся, что это станет еще одним инструментом в наборе инструментов для смягчения эффектов дозы облучения».”

Тим Стефенсон (слева) использует ту же технологию от производителя DMLS EOS для разработки оптических скамеек и телескопов. Хотя металлический инвар является слабым и легко поддающимся деформации материалом, он идеально подходит для оптических инструментов, требующих стабильности в космосе, поскольку он не сжимается и не расширяется при экстремальных космических температурах. По этой причине полтонны инвара было использовано для подвески интегрированного модуля научных инструментов космического телескопа Джеймса Уэбба. Чтобы разработать коронограф для обнаружения планет за пределами Солнечной системы, Стефенсон использует DMLS для создания прототипа полости для космической антенны лазерного интерферометра. Антенна предназначена для считывания гравитационных волн путем отслеживания расстояния между тремя космическими аппаратами. Стефенсон считает, что 3D-печать значительно улучшит его работу, говоря: «Наша цель - посмотреть, сможем ли мы облегчить такие конструкции космического корабля с помощью прямого лазерного спекания металла. Универсальность, присущая аддитивному производству, значительно расширяет возможности инженера. Теперь возможно изготовление полной шины CubeSat/MicroSat за один шаг.”

Благодаря этой возможности печатать сложные компоненты в единый объект, другой технолог компании Goddard, Джейсон Будинофф, работает со Стивенсоном над использованием спекания металла для печати полностью интегрированных телескопов в качестве проверки концепции. Будинофф считает, что с помощью 3D-печати всего устройства как единого объекта он может уменьшить количество деталей в телескопах, тем самым снизив массу и стоимость. В то же время методика повысит общую устойчивость устройств и сократит затраты и время на их сборку.

Помощник начальника отдела технологий подразделения механических систем Goddard Тед Суонсон отражает убеждения многих, кто начинает осознавать силу этой технологии: «Моя миссия - рассказать об этой технологии всем. Мы ограничены только нашим воображением относительно того, как мы можем использовать эту технологию, чтобы сделать наши инструменты и компоненты меньше, дешевле и лучше. Это только начало. Эта технология развивается так быстро, что даже нам трудно уследить за ней.”