Группа исследователей из Киотского университета успешно напечатала на 3D-принтере твердые конструкции из металлоорганических каркасов (MOF). MOF представляют собой группу материалов, используемых для катализа, хранения и переработки газа из-за их адсорбирующих свойств, которые являются результатом их пористости.

Используя модифицированный 3D-принтер для контролируемого нанесения красок, изготовленных из четырех различных MOFS, команда доказала жизнеспособность 3D-печати структур MOF, которые сохраняют пористость и соответствующие механические свойства.

Робокастинг металлоорганических каркасов

На сегодняшний день изготовлено и охарактеризовано более 20 000 различных MOF. Одним из ключевых факторов, который следует учитывать при проектировании MOF, является баланс между пористостью материала и его механической устойчивостью к нагрузкам, характерным для конкретного применения, для которого он будет использоваться.

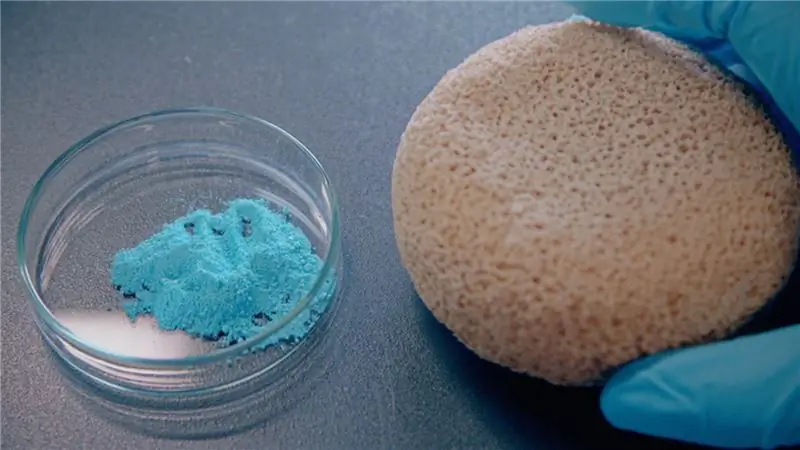

Жереми Дано, бывший научный сотрудник Киотского университета на момент написания этой работы, заявил: «Хотя MOF производятся в виде сыпучих порошков и тестируются как таковые в лабораторных масштабах, их применение обычно требует простого в использовании работать с твердыми телами определенной формы и достаточной механической прочностью, чтобы выдерживать длительные разрушающие нагрузки, такие как истирание и гидростатическое давление. В нашей недавней работе мы сосредоточились на приготовлении твердых материалов на основе MOF методом роботизированного литья с контролируемой макромасштабной морфологией и превосходными текстурными свойствами.”

Robocasting - это процесс, используемый для изготовления твердых структур MOF, при котором нить из пастообразного материала выдавливается из небольшого сопла, в конечном итоге затвердевая в форме желаемого объекта. Краски MOF содержали небольшое количество связующего и пластификатора для обеспечения структурной целостности.

“Этот тип роботизированного литья - метод микроэкструзии, основанный на контролируемом послойном нанесении пасты, - дает нам возможность точно контролировать размер и морфологию конечного твердого вещества, а также оказывает очень ограниченное влияние на пористость материалов», - объясняет Дано. «В присутствии небольшого количества связующего, полученного из целлюлозы, твердые вещества не только остаются самостоятельными после высыхания, но и демонстрируют соответствующую прочность».

Команда использовала различные методы определения характеристик материалов, чтобы проверить структурные и текстурные свойства 3D-печатных MOF, и пришла к выводу, что процесс роботизированного литья незначительно повлиял на эти свойства. Твердые вещества сохраняли постоянную микропористость, сравнимую с исходными порошками. Они также показали высокую прочность на сжатие, которая была всего на 1-2 порядка ниже, чем у плотных окатышей без связующего вещества. Результаты особенно впечатляют, если учесть, что формованные пористые порошки имеют тенденцию к снижению производительности в присутствии связующих. Связующие блокируют поры и частично разрушают сеть пор.

«Предыдущие исследования показали, что методы уплотнения, используемые в промышленных масштабах, при применении к MOF приводят к необратимой потере производительности», - объясняет Дано. «Это не тот случай, когда мы используем нашу технику робокастинга».

Что ждет команду дальше?

Исследователи планируют напечатать больше вязких паст, так как они считают, что это повысит окончательную надежность напечатанных на 3D-принтере деталей, а также объемное поглощение. Кроме того, будут проводиться испытания с более пористыми порошками, чтобы увеличить гравиметрическое восприятие деталей, напечатанных на 3D-принтере. Министерство энергетики США установило высокое объемное и гравиметрическое поглощение в качестве обязательного условия для транспортных средств, работающих на водороде и природном газе. Однако редко можно найти материал, обладающий обоими свойствами.

Дано заключает: «Мы считаем, что наше исследование прокладывает путь к получению высокопористых твердых материалов на основе MOF с конструкциями, полностью адаптируемыми к их применению: микрореакторы, адсорбирующие слои или разделительные мембраны с определенной морфологией, назвать несколько."

Исследование называется «Состав металлорганических каркасных красок для 3D-печати прочных микропористых твердых тел с целью хранения и разделения газа под высоким давлением». Он был опубликован в журнале ACS Applied Materials & Interfaces.

Благодаря своей естественной пористости MOF доказали свою эффективность в разделении газов. Сбор углекислого газа, в частности, необходим для газированных напитков, охлаждения и извлечения масла. Исследователи из Миссури ранее использовали 3D-печать, чтобы продемонстрировать возможности альтернативных композитных фильтров MOF для обработки углекислого газа. Необходима дальнейшая работа в области 3D-печатных MOF, но предварительные результаты показывают, что сбор, разделение и хранение газа могут выиграть от методов аддитивного производства.