Если вам нравятся аббревиатуры для технологий 3D-печати, вам может понравиться этот новый: RDAM, сокращение от Radiant Deposition Additive Manufacturing. И если он сделает то, что предполагает Лаборатория реактивного движения НАСА (JPL), он кардинально изменит лицо 3D-печати металлом, предоставив возможность лазерного плавления трехмерных компонентов, образованных градиентными металлическими сплавами. То есть отдельные компоненты, в которых разные части состоят из разных металлических материалов.

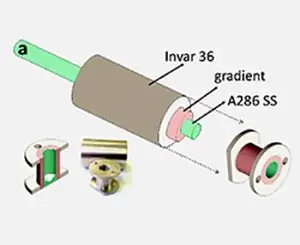

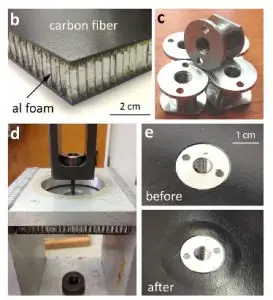

Исследователи из JPL, Калифорнийского технологического института в Пасадене и Университета штата Пенсильвания в Юниверсити-Парке опубликовали исследование в журнале Nature's Scientific Reports под названием «Разработка градиентных металлических сплавов с помощью производства добавок радиационного осаждения».. В нем они описывают технику 3D-печати, которая состоит в нанесении слоев металла на вращающийся стержень, таким образом перемещая металлы изнутри отпечатка наружу, а не добавляя слои снизу вверх. Затем лазер плавит металлический порошок для создания последующих слоев.

«Мы используем стандартный процесс 3D-печати и комбинируем возможность замены металлического порошка, из которого изготавливается деталь, на лету», - сказал Дуглас Хофманн, исследователь в области материаловедения и металлургии. в JPL и приглашенный сотрудник в Калифорнийском технологическом институте.«Вы постоянно сможете менять состав материала».

Значение такой технологии огромно, особенно в такой сложной области, как исследование космоса, в которой изготовление сложных деталей в виде отдельных компонентов может гарантировать более высокую надежность во время длительных космических полетов, когда ремонт невозможен. С помощью RDAM инженеры смогут разрабатывать компоненты различного состава. Например, они могут иметь высокие температуры плавления на внешних краях и низкую плотность в центре. Или они могут быть магнитными на одном конце, но не на другом.

При использовании традиционных производственных технологий аналогичные результаты могут быть достигнуты путем сварки различных металлических деталей. Однако сам сварной шов приведет к структурной слабости, которой нет в методе 3D-печати RDAM от JPL.

Хотя применение этой технологии однажды найдет свое применение в более «приземленных» приложениях в автомобильной и коммерческой аэрокосмической промышленности, вряд ли это произойдет в ближайшее время. В настоящее время большинство компаний, работающих в этих областях, даже не приступили к изучению возможностей, предлагаемых 3D-печатью отдельными металлами, не говоря уже о нескольких металлах одновременно. Тем не менее это произойдет: мы напечатаем в 3D несколько металлических сплавов и покорим космос.