Эй, парни!

(Краткий обзор себя / того, чем я занимаюсь - возможно, вам (а может и нет) интересно, как у меня есть возможности для изготовления этих маленьких досок!)

Так что с юных лет меня всегда привлекал дощатый спорт; кататься на коньках, серфинге, сноуборде, паддл-бординге и т. д. - и всегда обнаруживал себя в некоторой степени креативным, поскольку я люблю создавать вещи! Я был творцом и решил изучать дизайн продуктов в университете. Во время учебы я приобрел некоторый опыт работы с различными инструментами / машинами и сумел приобрести странные навыки здесь или там. В настоящее время работая инженером в компании по производству листового металла, мне удалось наткнуться на конкурс … так что я подумал, что приму участие:)!

-Примечание-

Это руководство несколько продвинуто по отношению к используемому оборудованию и процессам, однако я уверен, что при небольшом творчестве и изобретательности аналогичные доски можно было бы воспроизвести:)!

Я прикрепил все файлы из частей САПР и чертежей в файлы. STL,. AI и. NCP.

Запасы

Процессы / Инструменты / Материалы:

Процессы (по порядку):

1. САПР: - SolidWorks

2. CAM: - Radan

3. Перфорация листового металла (Amada Turret)

4. Шлифовка

5. Фальцовка листового металла (RAS 'Up Down Bend', тормозной пресс Amada)

6. Полировка

7. Порошковое покрытие.

8. Нарезка и пилинг винила (резак для винила CT0630, иллюстратор для редактирования изображений, мастер винила для вырезания наклеек)

9. Захватывающий

10. Сборка

Инструменты:

1. Amada Turret или аналогичный (штамповка)

2. RAS 'Up Down Bend', тормозной пресс Amada (складывание)

3. Металлический шлифовальный станок

4. Металлический буфер

5. Зажимы

6. Виниловый резак / плоттер (CT0630)

7. Инструмент для снятия заусенцев (наложение липкой ленты)

8. Установка для порошкового покрытия и оборудование для распыления.

9. Гаечный ключ и отвертка (плата в сборе)

10. Защитное снаряжение (очки, фильтрующая маска / респиратор, защитные перчатки).

11. Скальпель и ножницы (виниловая аппликация)

Материалы:

1. 1x лист оцинкованной стали толщиной 3 мм (650 мм x 210 мм - на основание платы)

2. 1x лист оцинкованной стали толщиной 2 мм (650 мм x 100 мм - верхняя часть платы)

3. 1x лист прозрачной ленты для захвата (650 мм x 100 мм - за плату - 4,95 фунтов стерлингов на Amazon)

4. 1x рулон мономерной матовой черной виниловой наклейки (610 мм x 5000 мм - 7,54 фунтов стерлингов MDPUK)

5. 1x рулон прозрачной клейкой ленты (305 мм x мин. 50 м - 17,95 фунтов стерлингов MDPUK)

6. Различные порошковые покрытия (или аэрозольный баллончик:)!)

7. 1x стандартная установка коньков (2 грузовика, 4 колеса, 8 гаек M5, 8 болтов M5, 8 подшипников)

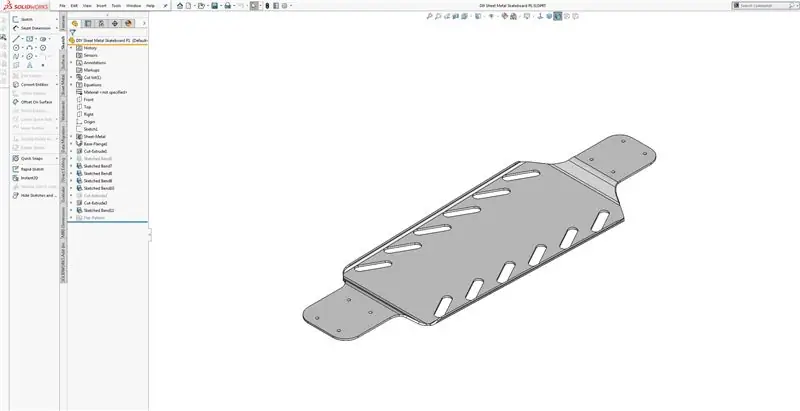

Шаг 1: САПР (SolidWorks):

(Здесь вы сначала создадите дизайн платы - если вы планируете воссоздать аналогичную плату из металла, обязательно выберите вкладку «Параметры листового металла» для своей детали).

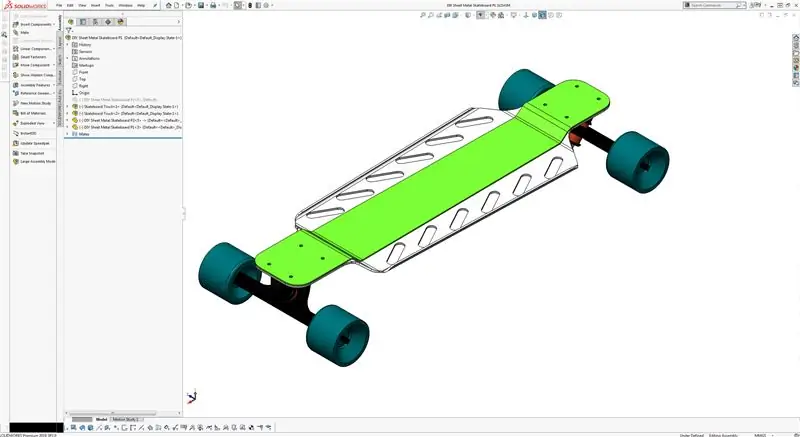

Я загрузил изображения различных видов экрана при создании каждого компонента платы, а также разнесенные и собранные виды для справки. Прилагается многостраничный PDF-файл, включающий виды чертежей, детализацию складывания и размеры компонентов.

Сначала я создал основу доски (P1), имея в виду грубую форму - включая узорчатые выемки для эстетики и простоты переноски (доску можно переносить 2/3 пальцами из любого отверстия), изгибы вниз с любого конца грузовика, чтобы опустить центр тяжести доски и райдеров, а также небольшие изгибы кромок вдоль каждой стороны доски для увеличения общей жесткости доски.

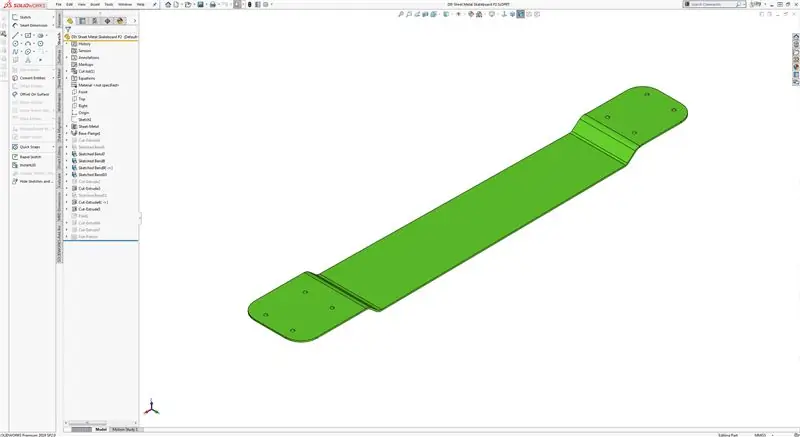

Как только основа платы была создана, я просто взял "Pack and Go" детали и сохранил ее как "P2" (Board Top). После сохранения я открыл верх доски и выполнил простое выдавливание от грузовика к грузовику вдоль каждой стороны доски, а затем удалил лишний материал, чтобы оставить единственную сужающуюся панель, которая сидела на основании доски.

Теперь, когда верхняя часть платы создана, отрегулируйте параметры сгиба (расстояние от каждого конца платы до ниспадающего сгиба) - желательно, чтобы она была как минимум минус 2-кратная толщина материала листового металла, чтобы гарантировать, что детали подходят друг к другу. (Если вы посмотрите на прилагаемые чертежи компонентов - вы заметите разницу между размерами деталей).

После того, как вы довольны дизайном своих плат - если вы создаете его из листового металла - убедитесь, что выбрано «Flat-Pattern» и разверните все изгибы, чтобы создать плоский вид, который будет высечен из листов Galv 3 мм и 2 мм (P1 3 мм, P2 2 мм) - обязательно сохраните свою деталь в виде файла ". STL" (я приложил отдельные файлы STL с этой инструкцией, если вы хотите воспроизвести дизайн) - ваши файлы STL по существу создадут схему / трафарет. общей формы плат - это очень важно при программировании / изготовлении вне зависимости от способа изготовления.

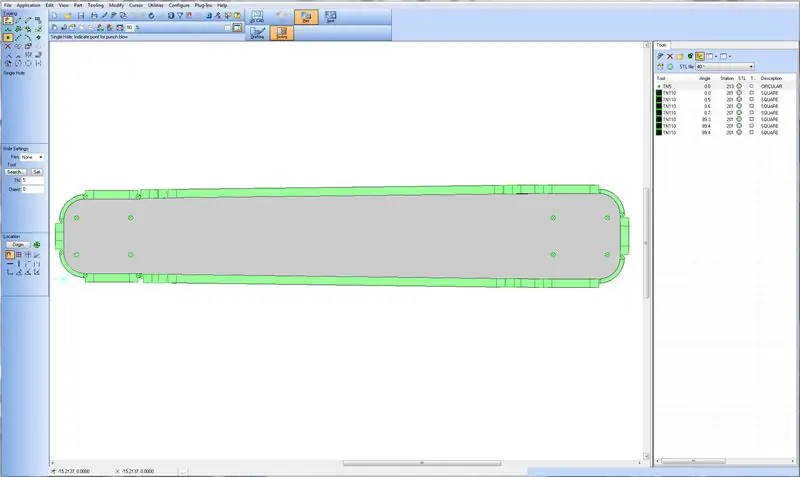

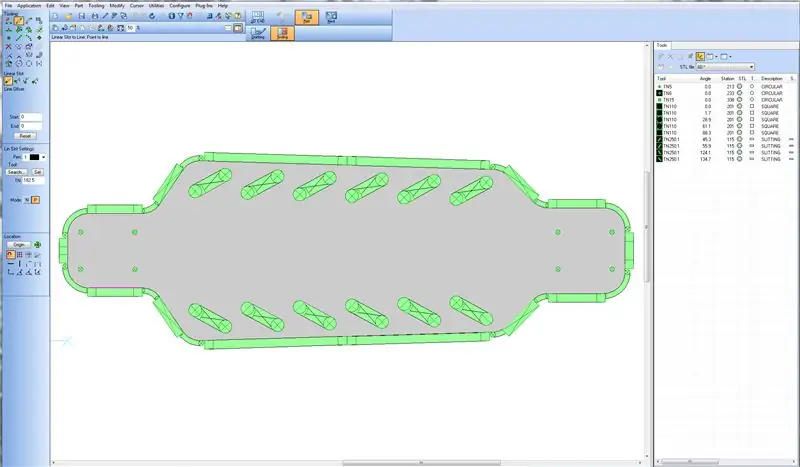

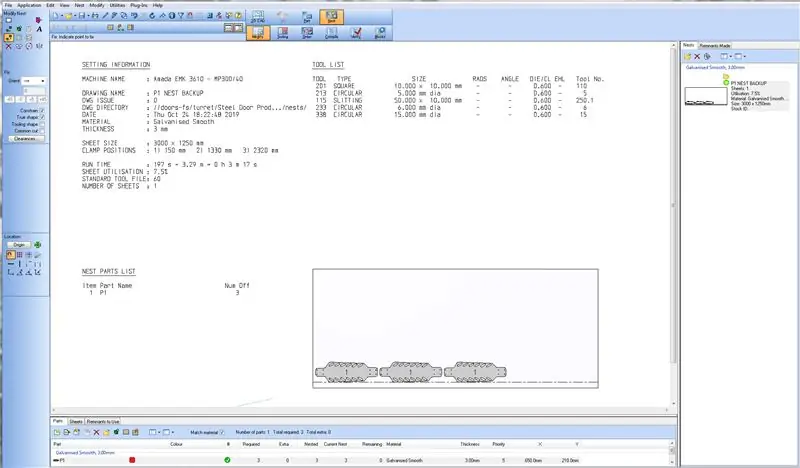

Шаг 2: CAM (Radan):

Если у вас есть STL для отдельных деталей, вы захотите запрограммировать профили инструментов в Radan (или аналогичном), чтобы штамповать нужные детали (при использовании штамповки листового металла - если нет, - вы всегда можете распечатать свои STL. как контурные направляющие и плазменные резцы их:)! * требуется защитное оборудование *)

- Я приложил файлы Radan с этой инструкцией, однако имейте в виду, что они будут работать только в том случае, если вы используете турель Amada. Не стесняйтесь использовать загруженные изображения экрана Radan в качестве справочного руководства!

Просто перетащите файлы STL в Radan, выберите необходимые / доступные штампы инструмента и создайте профили инструмента - убедитесь, что все детали имеют угловые метки. (Угловые метки - это указанные зазоры между штамповкой инструмента - обычно 0,3 мм - 0,5 мм (при использовании оцинковки 2/3 мм) - равномерно распределены по прямым и углам, чтобы гарантировать, что в спроектированной форме осталось достаточно допустимого материала, чтобы обеспечить мостовое соединение компонентов с остальной частью листового материала).

Как только ваши профили будут заполнены, вы готовы к производству!

Шаг 3: Производство:

После правильной настройки ваша револьверная головка должна позаботиться о штамповке - для этого проекта общее количество созданных досок составляло 3, в общей сложности 6 частей, вложенных друг в друга (количество деталей на листе) - 3 базы (P1) из 3-мм оцинковки. и 3 верха платы (P2) из оцинкованного металла толщиной 2 мм - общее время штамповки профиля для 6 компонентов составило 85 минут.

После перфорации вам нужно будет «выломать» компоненты платы из листового металла - будьте предельно осторожны, так как детали могут быть острыми.

После раскалывания кусочки картона потребуют небольшого рафинирования и предварительной порошковой окраски.

Шлифование углов, кромок и меток:

Здесь мы стремимся удалить все острые края и точки с перфорированных деталей - это будет включать углы (при последовательном использовании кругового штампа для создания внешнего изогнутого края - см. Прикрепленные изображения), все теги деталей и вдоль всех острых краев платы - оставляя детали полностью гладкие.

Складывание:

Здесь мы собираемся использовать RAS 'Up Down Bed' и Amada Brake Press, чтобы создать на платах две выпадающие функции и краевые складки.

-Вам потребуются чертежи сгиба, прилагаемые к этому руководству (PDF), если вы используете аналогичные машины для сгибания листового металла. В отличие от штамповки, фальцовка листового металла имеет немного большую гибкость (без каламбура) в отношении допусков и настройки - поэтому, независимо от обработки и используемых инструментов, прилагаемые чертежи все равно должны соответствовать функциональным инструкциям:)! По этой причине я не добавил сюда никаких линейных инструкций, поскольку сами чертежи и размеры служат ориентиром.

Полировка:

Убедившись, что на вас надето соответствующее защитное снаряжение, закрепите все перфорированные / сложенные компоненты на защищенной поверхности и просто удалите все царапины на лице, оставив все части полностью гладкими и готовыми к покраске.

Шаг 4: порошковое покрытие

На этом этапе вы будете определять визуальную эстетику цвета доски (ов), которую вы будете делать!

(Из-за того, что использование мобильных устройств в окрасочных камерах строго ограничено, сюда нельзя было добавить обучающие изображения).

Убедившись, что вы снова носите соответствующее защитное снаряжение (маска для лица и респиратор, костюм, перчатки), закрепите или повесьте каждый компонент для индивидуального распыления выбранного цвета - осторожно и медленно маневрируйте вокруг каждого предмета, следя за тем, чтобы не пропустить ни одной области. Если это ваше первое распыление, рекомендуется попытаться сократить количество распыления с большим количеством слоев - это обеспечит отсутствие «капель» во время оседания краски из-за чрезмерного распыления. Также рекомендуется, чтобы для достижения наилучших результатов (в зависимости от краски и пистолета) распылять с минимальным расстоянием от сопла до части около 200–300 мм.

В общей сложности здесь было использовано 6 отдельных пудровых красок - но не стесняйтесь играть и проявлять творческий подход!

Если вы копируете дизайн - обязательно выясните, требует ли ваш процесс распыления и материал какой-либо дополнительной шлифовки, грунтовки или финишной обработки до или после распыления! (Кроме того, если вы используете аэрозольный баллончик, убедитесь, что есть достаточная вентиляция … или распыляйте на открытом воздухе!:))

Шаг 5: резка винила

Здесь мы собираемся добавить несколько отличных декалей на каждую доску, чтобы придать им окончательный вид!

Имея доступ к подходящему резаку / плоттеру для винила (если нет, вы всегда можете приобрести индивидуальные переводные картинки), найдите и загрузите выбранные изображения / иллюстрации в формате-p.webp

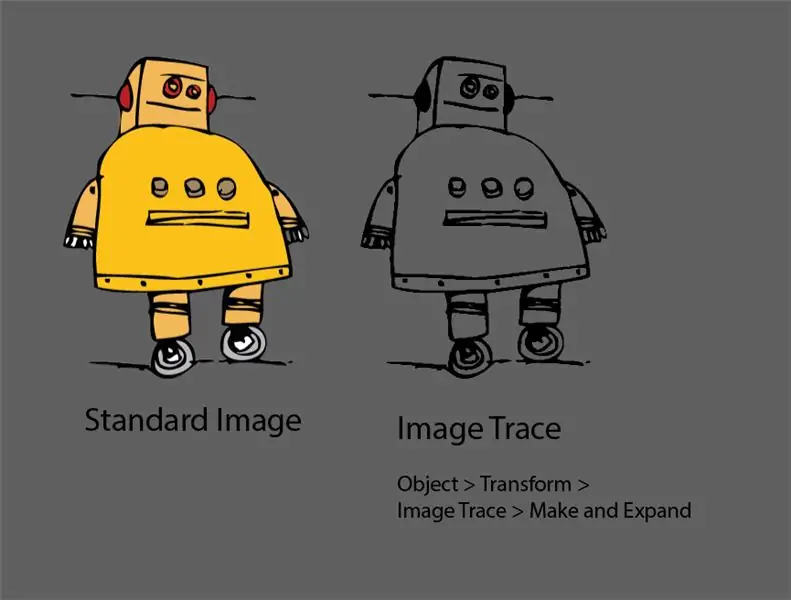

Следуя изображениям, загруженным в эту инструкцию, выделите каждое изображение отдельно и выберите:

Объект> Трансформировать> Трассировка изображения> Создать и развернуть

Это преобразует загруженные изображения в контуры, удобные для чтения на машине для резки винила. Если видны какие-либо части изображения, преобразованные в контуры, которые вы не хотите сохранять, просто отделите их от остального дизайна и удалите.

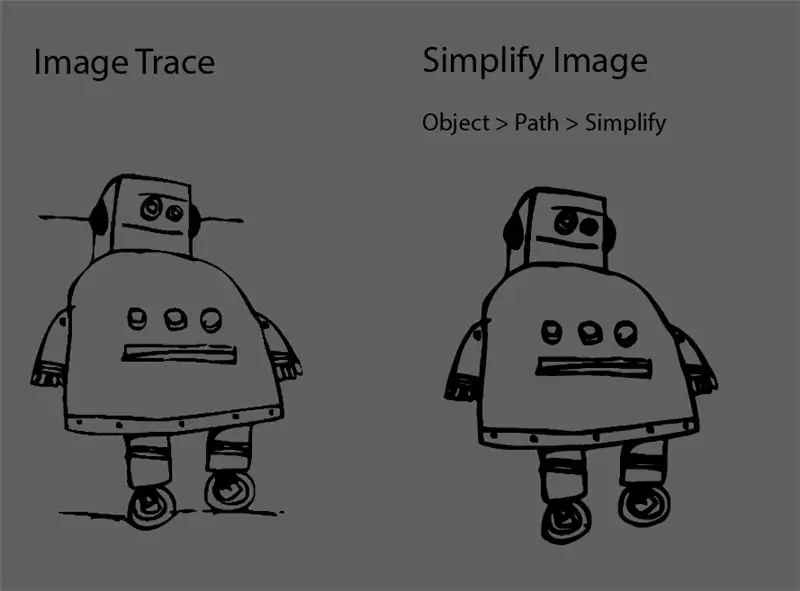

Кроме того, если какие-либо изображения были преобразованы в контуры, они несколько шаткие или шелушащиеся (см. Прилагаемое изображение с инструктируемым роботом) - выделите изображение и выберите:

Объект> Путь> Упростить

Это превратит очерченный дизайн в более простые плавные линии (машина будет легче резать, а вам - чистить:)!)

Как только вы будете удовлетворены контурами, которые нужно вырезать, сохраните каждый дизайн отдельно как файл. AI - обязательно выберите не использовать сжатие, когда будет предложено сохранить - это очень важно для того, чтобы ваш виниловый резак мог читать файлы.

После успешного сохранения в виде файлов. AI вы готовы настроить машину для резки винила, чтобы вырезать дизайны. Выберите желаемый виниловый рулон (для этого проекта использовался матовый черный мономерный материал) и загрузите материал в машину, готовый к резке.

Затем откройте каждый дизайн в Vinyl Master и выберите:

Файл> Вырезать> Вырезать / построить> Вырезать сейчас

После резки вы теперь готовы очистить и отделить желаемые наклейки от нежелательного внешнего материала - это требует некоторого внимания и терпения, поэтому не торопитесь:)!

Просто вырежьте выбранные наклейки из рулона с помощью ножниц и аккуратно снимите остатки материала наклейки с наклеек (здесь рекомендуется скальпель или аналогичный инструмент, поскольку в зависимости от дизайна удаление материала с листа требует некоторой сложности).

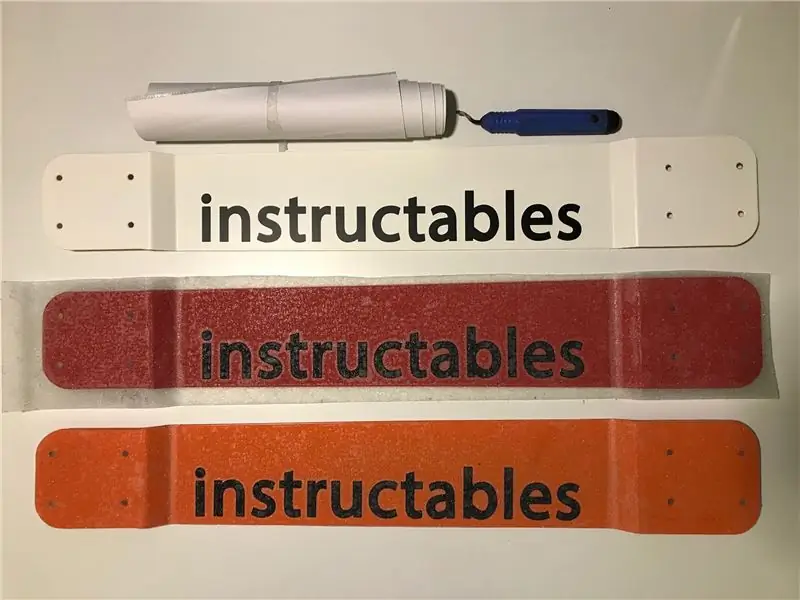

Затем вы готовы наклеить отслоившиеся наклейки на клейкую ленту - это позволяет снимать наклейки с виниловой подложки и наносить их на намеченные поверхности:)!

- См. Изображения, прикрепленные к этому руководству, для справки.

После успешного нанесения на клейкую ленту просто вырежьте наклейки и разместите их в нужных местах (надписи с шрифтом Instructables на вершинах плат P2 и наклейки с роботами Instructables на нижней стороне оснований платы P1). После размещения снимите липкую ленту и выбросьте.

Шаг 6: нанесение липкой ленты

Потерпите - вы почти закончили:)!

Теперь мы собираемся наклеить прозрачную ленту для захвата на верхнюю часть доски.

-Хороший трюк здесь - использовать инструмент для удаления заусенцев (обычно используется для удаления заусенцев с дерева) - это можно сделать с любым приклеиванием липкой ленты на доску, и это избавит от проблем с нанесением!

Осторожно снимите ленту и прикрепите ее к каждому компоненту, следя за тем, чтобы под лентой было как можно меньше пузырей. Выбор прозрачной ленты для захвата позволяет по-прежнему видеть порошковое покрытие и виниловые наклейки, придавая уникальный эстетический вид, оставаясь при этом полностью функциональным в качестве захвата:)!

После того, как лента для захвата была наложена, с помощью ножниц обрежьте примерно форму компонентов, оставив от 10 мм до 1 дюйма в диаметре. Затем вы возьмете инструмент для удаления заусенцев - используя заостренный угловой край, просто потяните инструмент по направлению к краям доски и вдоль них - это оставит невероятно чистый и однородный разрез - по сравнению с использованием ножа или ножниц, которые могут быть все более разочаровывающим.

После того, как все 3 части будут наложены и сняты, просто соберите верхнюю часть доски к основанию, прикрепите комплекты грузовика с помощью необходимых болтов / гаек… и все готово:)!

Шаг 7: Готово

Большое спасибо всем, кто застрял со мной на протяжении всего этого руководства, я надеюсь, что он имеет смысл, поскольку это первое, что я создал, и мне бы хотелось посмотреть, копирует ли кто-нибудь или изменяет аналогичные доски, используя все, что я загрузил:) !

(Изображенный райдер весит 8 стоунов - максимум 9 является расчетным максимумом из-за свойств материала - полученная обратная связь была «невероятно плавной ездой с отражающей пружиной от доски к райдеру»).

Я получил отличные отзывы об этих маленьких досках в моем местном крытом скейт-парке…. и я хотел бы услышать любые отзывы / комментарии в Интернете:)!

Ваше здоровье!

Майк

Второй приз в конкурсе скейтбордов