За последние 25 лет технологии CAD / CAM существенно повлияли на проектирование, разработку и производство продуктов. Отделы CAD / CAM теперь заметны во многих отраслях машиностроения, таких как автомобили, станки, дизайн и т. Д. Все отрасли массового производства движутся в сторону компьютеров. интегрированное производство, использующее гибкую автоматизацию, включая технологии. В настоящее время не только она используется в промышленности, но и реализуется проекты DIY с помощью CAD / CAM. ЧПУ является частью CAD / CAM, поэтому необходимо понимать основы. В этой инструкции мы узнаем о ЧПУ и его базовом программировании для фрезерной обработки.

ТЕМА:

ЧПУ

УРОВЕНЬ:

9 класс +

ПРЕДВАРИТЕЛЬНЫЕ ЗНАНИЯ:

Базовые знания декартовой системы координат

Базовые знания работы с компьютером

Базовые знания Fusion 360 (необязательно)

Запасы

- Ноутбук

- Карандаш ручка

- Правитель

- Персональный компьютер с подключением к Интернету.

- Fusion 360 (необязательно)

Шаг 1. Что такое ЧПУ?

Компьютерное числовое управление (ЧПУ) - это метод автоматизации управления станками с помощью программного обеспечения, встроенного в микрокомпьютер, прикрепленный к инструменту. С ЧПУ каждый объект, который должен быть изготовлен, получает специальную компьютерную программу, обычно написанную на международном стандартном языке. называемый G-кодом, который хранится и выполняется блоком управления станком (MCU). Программа содержит инструкции и параметры, которым будет следовать станок, такие как скорость подачи материалов, а также положение и скорость компонентов инструмента. токарные станки, фрезерные станки, лазерные резаки - распространенные станки, операции которых можно автоматизировать с помощью ЧПУ. Его также можно использовать для управления немеханическими инструментами, такими как сварочные, электронные сборочные машины. Считается, что ЧПУ обеспечивает большую точность, сложность и повторяемость, чем это возможно при ручной обработке. Другие преимущества включают большую точность, скорость и гибкость, а также такие возможности, как обработка контура, которая позволяет фрезеровать контурные формы, в том числе созданные в 3D-проектах.

Шаг 2: История обработки с ЧПУ

При обработке с ЧПУ используется технология обработки, разработанная в 18 веке. Фактически, первый «токарный станок с металлической рамой» был изобретен в 1751 году, это первый из длинной серии станков, нацеленных на создание более точных операций механически, чем это возможно с помощью ручных методов. Это положило начало индустриализации.

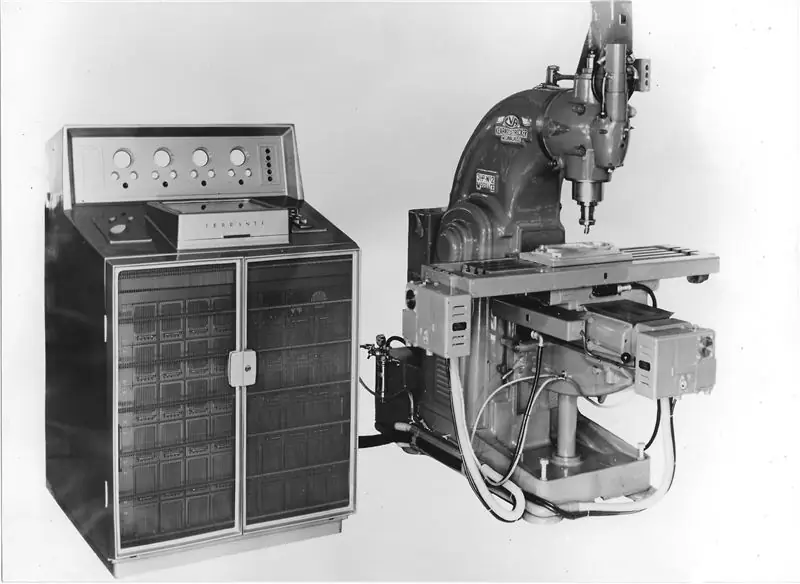

Однако развитие автоматизации было решено только во время холодной войны. В то время компания Parsons Works получила заказ от ВМС США для увеличения производительности своей линии по производству лопастей для вертолетов. Затем Джон Т. Парсонс моторизовал оси станков для изготовления этих лезвий. Работая с IBM, он изучал возможности управления этими машинами с помощью компьютера. Это было отправной точкой метода обработки с ЧПУ. В 1952 году Ричард Кегг в сотрудничестве с MIT разработал первый фрезерный станок с ЧПУ: Cincinnati Milacron Hydrotel. Пять лет спустя, в 1958 году, он подал патент на «Аппарат с двигателем для позиционирования станка». Это было коммерческое рождение этой технологии.

Первый станок с ЧПУ, изготовленный в Европе в 1956 году, что видно на втором рисунке.

Шаг 3: Компоненты ЧПУ

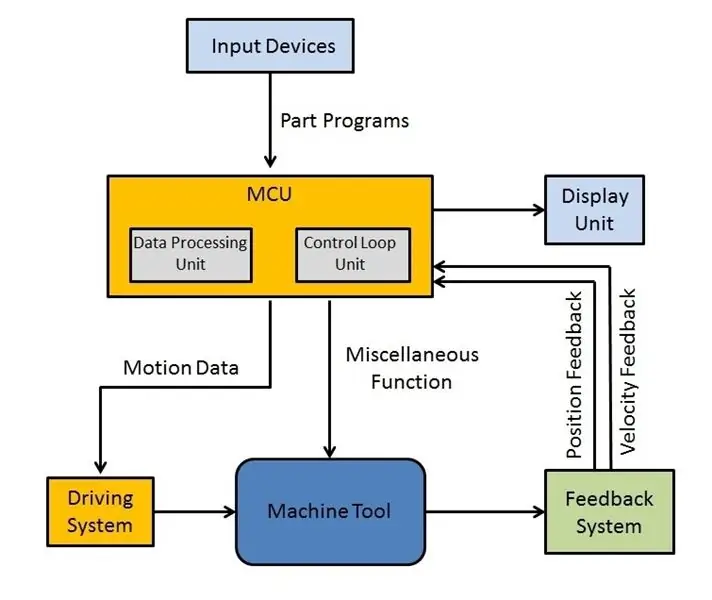

Основными компонентами ЧПУ являются:

- Устройства ввода: это устройства, которые используются для ввода программы обработки детали на станке с ЧПУ. Обычно используются три устройства ввода: устройство чтения перфоленты, устройство чтения магнитной ленты и компьютер через интерфейс RS-232-C.

- Блок управления станком (MCU): это сердце станка с ЧПУ. Он выполняет все управляющие действия станка с ЧПУ.

- Станок: Станок с ЧПУ всегда имеет подвижный стол и шпиндель для управления положением и скоростью. Стол станка управляется в направлении осей X и Y, а шпиндель - в направлении оси Z. В зависимости от выполняемой операции инструмент можно выбрать из револьверной головки. Основные типы инструментов, используемых при фрезеровании, показаны на вторая картинка.

- Система привода: Система привода станка с ЧПУ состоит из схем усилителя, приводных двигателей и шарико-винтовой передачи. MCU подает сигналы (то есть положения и скорости) каждой оси в схемы усилителя. Затем управляющие сигналы усиливаются (увеличиваются) для приведения в действие приводных двигателей. Приведенные в действие приводные двигатели вращают шариковый ходовой винт для позиционирования стола станка.

- Система обратной связи: эта система состоит из преобразователей, которые действуют как датчики. Ее еще называют измерительной системой. Он содержит датчики положения и скорости, которые непрерывно контролируют положение и скорость режущего инструмента, находящегося в любой момент. MCU принимает сигналы от этих преобразователей и использует разницу между опорными сигналами и сигналами обратной связи для генерации управляющих сигналов для исправления ошибок положения и скорости.

- Дисплейный блок: монитор используется для отображения программ, команд и других полезных данных станка с ЧПУ.

Шаг 4: Работа станка с ЧПУ

Сначала программа обработки детали вставляется в MCU ЧПУ. В MCU происходит весь процесс обработки данных, и в соответствии с подготовленной программой он подготавливает все команды движения и отправляет их в систему привода. Система привода работает так, как команды движения отправляются MCU. Система привода контролирует движение и скорость станка. Система обратной связи регистрирует положение и скорость станка и отправляет сигнал обратной связи на MCU. В MCU сигналы обратной связи сравниваются с опорными сигналами, и если есть ошибки, он исправляет их и отправляет новые сигналы станку для правильного выполнения операции. Дисплей используется для просмотра всех команд, программ и прочего. важные данные. Он действует как глаз машины.

Шаг 5: Программа обработки деталей

Программа детали представляет собой последовательность инструкций, которые описывают работу, которая должна быть выполнена над деталью, в форме, требуемой компьютером под управлением программного обеспечения числового программного управления (ЧПУ). Это задача подготовки листа программы из листа чертежа. Все данные поступают в систему ЧПУ в стандартизированном формате. При программировании компилируются все данные обработки и данные переводятся на язык, понятный системе управления станка. Программа обработки детали обычно написана на международном стандартном языке, называемом G-кодом.

До изобретения программирования деталей перфоленты использовались для программирования станков с ЧПУ. Перфорированная или перфорированная бумажная лента - это форма хранения данных, состоящая из длинной полосы бумаги, в которой пробиваются отверстия для хранения данных. Теперь фактически устаревший, он широко использовался на протяжении большей части двадцатого века для телепринтерной связи, для ввода в компьютеры 1950-х и 1960-х годов, а затем в качестве носителя информации для мини-компьютеров и станков с ЧПУ.

Шаг 6: Что такое коды G и M?

G-код был впервые установлен в 1960-х годах Ассоциацией электронной промышленности (EIA). Хотя официальный язык был задокументирован как RS-274D, вы слышите, как все называют его G-кодом. Почему? Многие слова или отдельные фрагменты кода, составляющие этот машинный язык, начинаются с буквы G.

М-коды - это машинные коды, которые могут различаться между станками с ЧПУ. Эти коды управляют функциями вашего станка с ЧПУ, такими как направление подачи охлаждающей жидкости и шпинделя.

Строку g-кода обычно называют «блоком».

Последовательность блока G-кода показана ниже:

G01 X1 Y1 F20 T01 M03 S500

Несколько строк G-кода объединяются, чтобы сформировать полную программу ЧПУ.

Шаг 7: коды

G-коды:

Коды и описание:

G00: -Быстрое позиционирование

G01: -Линейная интерполяция

G02: -Круговая интерполяция, по часовой стрелке

G03: -Круговая интерполяция, против часовой стрелки

G17: выбор плоскости XY

G18: -ZX выбор плоскости

G19: -YZ выбор плоскости

G20: -Программирование в дюймах

G21: -Программирование в миллиметрах (мм)

G28: -Возврат в исходное положение

G40: -Компенсация радиуса инструмента выключена

G41: -Коррекция радиуса инструмента слева

G42: -Коррекция радиуса инструмента справа

G43: -Отрицательная компенсация смещения высоты инструмента

G44: - Положительная компенсация смещения инструмента по высоте

G49: - Отмена компенсации смещения длины инструмента

G50: -Функция масштабирования отмена

G80: -Отмена постоянного цикла

G90: -Абсолютное программирование

G91: -Дополнительное программирование

G92: -Регистр положения

М-коды:

Коды и описание:

M00: -Принудительная остановка

M02: -Конец программы

M03: -Шпиндель включен (вращение по часовой стрелке)

M04: -Шпиндель включен (вращение против часовой стрелки)

M05: -Останов шпинделя

M06: -Автоматическая смена инструмента (ATC)

M07: - Охлаждающая жидкость включена (туман).

M08: - Охлаждающая жидкость включена (заливание)

M09: - Охлаждающая жидкость выключена.

M30: -Конец программы

Дополнительные коды:

Коды и описание:

Т: -Выбор инструмента

F: -Подача

S: -Скорость шпинделя

R: -Радиус кривой

D: -Диаметр инструмента

Шаг 8: разница между абсолютным и инкрементным программированием

Прежде чем переходить к программированию деталей, позвольте нам понять разницу между абсолютным и инкрементным программированием.

Абсолютное программирование: -

В декартовой системе координат, использующей абсолютные измерения, каждая точка всегда указывается с использованием одного и того же нуля, установленного для данной системы координат, как показано на первом рисунке.

Инкрементальное программирование: -

В декартовой системе координат с использованием инкрементального измерения каждая точка указывается с использованием ссылки на положение предыдущей точки, как показано на втором рисунке.

Шаг 9: нулевые точки и контрольные точки

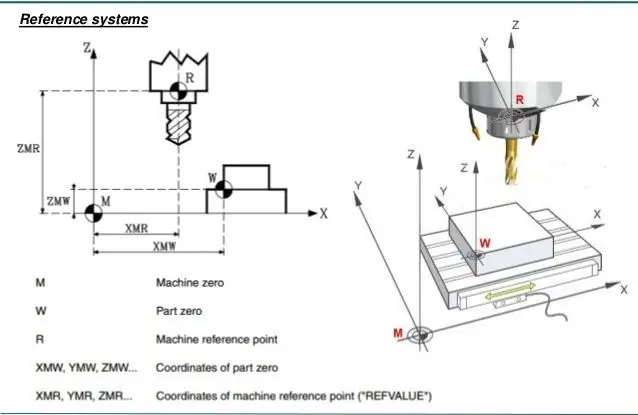

1. нулевая точка станка:

- Нулевая точка станка (M) - это исходная позиция станка или начало системы координат станка.

- Нулевая точка станка - это также позиция, в которой происходят все смены инструмента. Следовательно, для операции смены инструмента станок должен быть установлен на нуле станка.

2. Нулевая точка детали:

Начальная точка для размеров в программе обработки детали. Она может быть свободно установлена программистом и перемещена по желанию в программе обработки детали

3. контрольная точка станка:

Контрольная точка станка (R) определяется с помощью измерительных систем. Важно знать расстояние между R и M, чтобы связать положение оси с положением контрольной точки

Шаг 10: Пример программирования детали

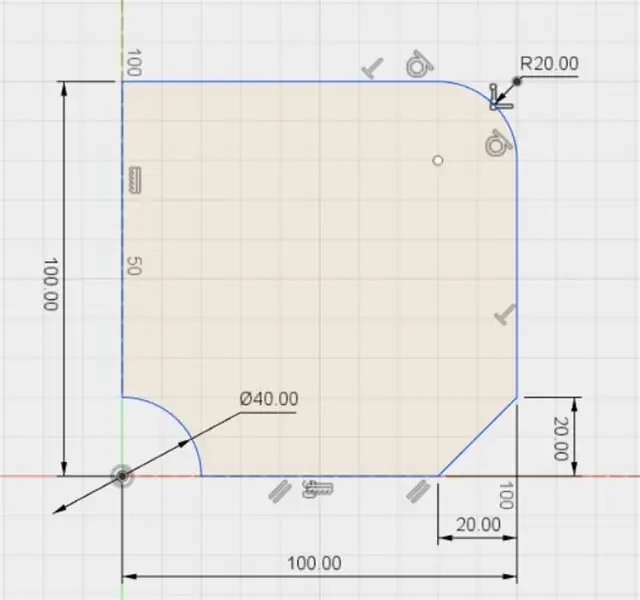

Давайте рассмотрим пример, чтобы понять, как написана программа.

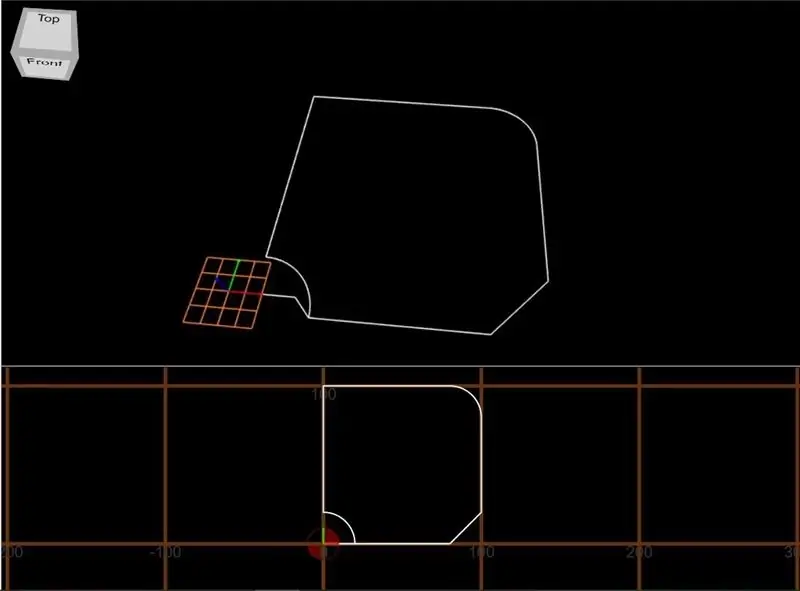

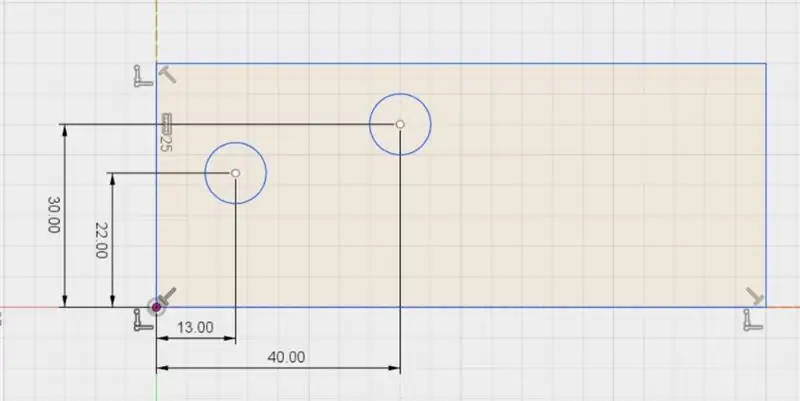

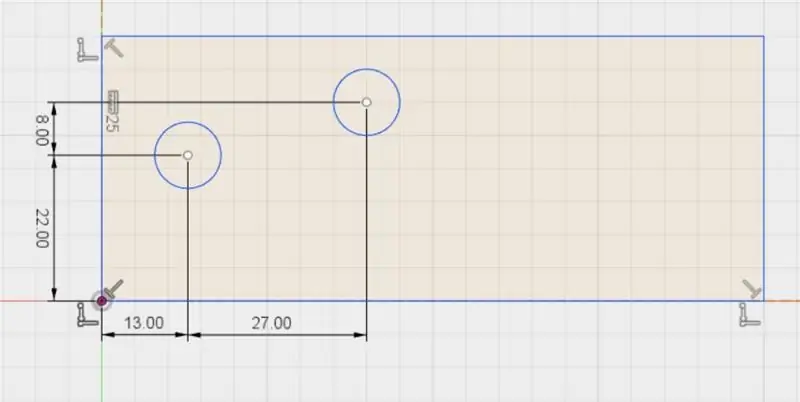

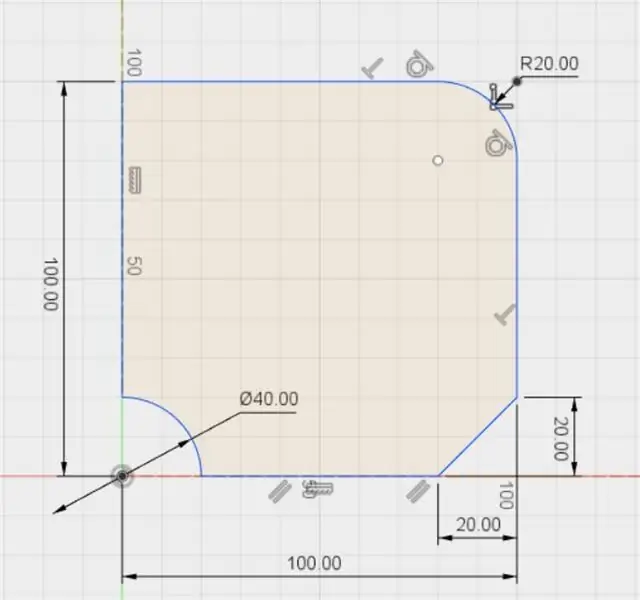

Вопрос показан на первом и втором рисунках с указанными размерами, если смотреть сверху и спереди соответственно.

Примечание: (Я использую метрическую систему измерения, вы можете использовать дюйм, если вы привыкли к британской системе измерения.)

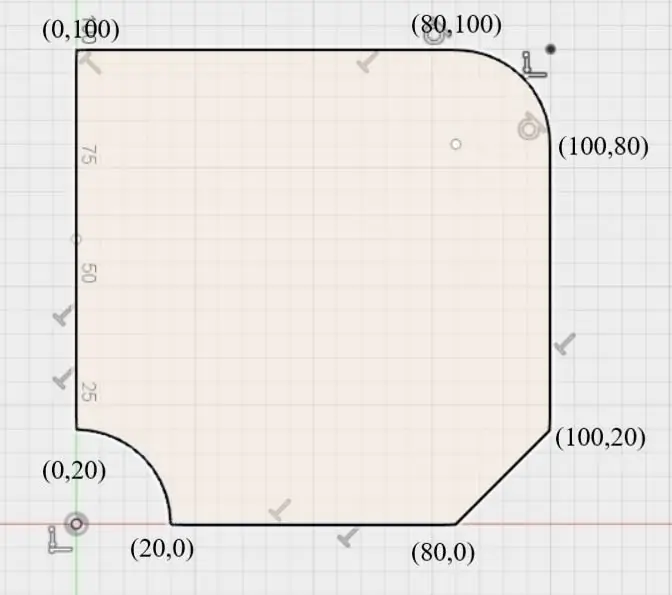

Теперь, прежде чем запускать программу обработки детали, давайте назначим координаты точек в заданной геометрии, что можно увидеть на рисунке 3, это поможет нам при записи координат X и Y в программу обработки детали.

В этом примере мы будем использовать метод абсолютного программирования.

ШАГ i: Установка начальных параметров

G00 G90 G21 G17 G94 G42 Z10 D10 (комментарии)

G00 X0 Y0 S500 M3

Будем двигаться против часовой стрелки.

Поверхность заготовки служит началом оси z.

Комментарии могут быть написаны в скобках, что не повлияет на код.

Инструмент устанавливается на высоте 100 мм от поверхности заготовки, чтобы избежать каких-либо помех, назначив Z10.

Теперь G00 в первом и втором блоке представляет быструю линейную интерполяцию.

поскольку мы используем метод абсолютного программирования с метрической системой измерения, G90 и G21 назначаются соответственно. G17 используется для назначения плоскости XY. G94 для обеспечения скорости подачи в минуту.

Необходимо рассчитать траекторию фрезы путем смещения контура на величину, равную радиусу фрезы.

G42 используется, когда фреза находится справа от запрограммированной траектории инструмента, если смотреть в направлении движения инструмента.

допустим радиус фрезы 5 мм. Следовательно, D10 будет использоваться для обозначения фрезерного инструмента с радиусом 5 мм.

Во втором кадре резец быстро интерполируется в исходной точке геометрии с использованием кода G00, назначая X0 Y0 как положение резца.

S500 используется для задания скорости шпинделя в об / мин (обороты в минуту), теперь для запуска шпинделя по часовой стрелке используется M3.

ШАГ ii: линейная интерполяция

G00 X20 Y0

G01 Z-20 F100

G01 X80 Y0

G01 X100 Y20

Режущий инструмент теперь быстро интерполируется до первой точки, т. Е. На пересечении кривой радиусом 20 мм и горизонтальной линии.

G01 используется для интерполяции регулируемой скорости, которая зависит от скорости подачи (F).

Поскольку толщина заготовки составляет 20 мм, резак теперь перемещается вертикально вниз на расстояние 20 мм.

Теперь процесс резки начался.

Теперь резак интерполирован во вторую точку, то есть на пересечении горизонтальной и наклонной линий.

Теперь вам должно быть интересно, что для наклонной интерполяции может быть другой G-код, а для наклонных линий нельзя использовать ту же линейную интерполяцию.

После наклонной интерполяции фреза движется в вертикальном направлении до пересечения кривой и вертикальной линии.

ШАГ iii: Круговая интерполяция

G03 X80 Y100 R20 F40

G03 используется для интерполяции против часовой стрелки. Обратите внимание, что координаты X Y в программе обработки детали после G03 являются конечной точкой кривой с R в качестве радиуса кривой.

Некоторое программное обеспечение ЧПУ может не распознать вышеуказанный блок, тогда попробуйте блок, написанный ниже:

G03 X80 Y100 I20 J0 F40

Здесь I обозначает расстояние между центром кривой и начальной точкой кривой в горизонтальном направлении, а J обозначает расстояние между центром кривой и начальной точкой кривой в вертикальном направлении. начальная точка только в вертикальном направлении J будет равна нулю.

При интерполяции в круговом направлении убедитесь, что скорость подачи уменьшена.

ШАГ iv: линейная интерполяция

G01 X0 Y100

GO1 X0 Y20

Это будет так же, как объяснено выше.

ШАГ v: Круговая интерполяция

G02 X20 Y0 R20 F40

Это будет то же самое, что объяснено в шаге iii. Здесь значение I будет равно нулю, а значение J будет равно 20, если мы используем альтернативный метод.

ШАГ vi: Конец

G01 Z5

M30

Удаление инструмента от заготовки.

M30 используется для завершения программы.

ШАГ vii: Скомпилированная программа

G00 G90 G21 G17 G94 G42 Z10 D10

G00 X0 Y0 S500 M3

G01 X20 Y0 F100

G01 Z-20

G01 X80 Y0

G01 X100 Y20

G01 X100 Y80

G03 X80 Y100 R20 F40

G01 X0 Y100

G01 X0 Y20

G02 X20 Y0 R20 F40

GO1 Z10

M30

ШАГ viii: Моделирование

Вышеупомянутую программу можно смоделировать в веб-браузере, щелкнув ссылку, приведенную ниже:

nraynaud.github.io/webgcode/

Сотрите программу, набранную в левом окне. Скопируйте программу, написанную на шаге vii, вставьте ее в левое окно, при нажатии кнопки моделирования вывод будет смоделирован на правой панели.

Шаг 11: моделирование в Fusion 360 (необязательно)

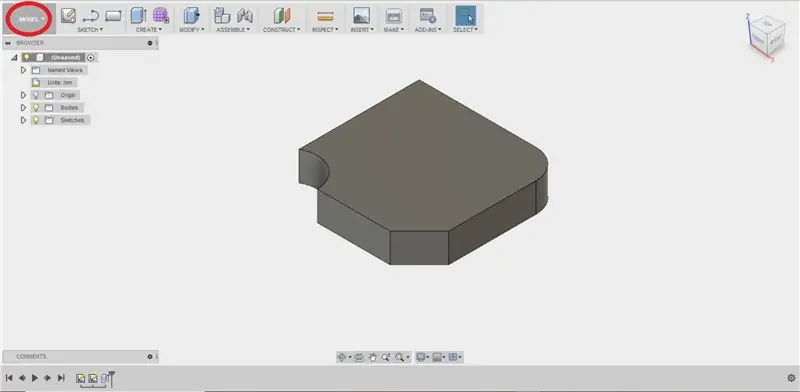

ШАГ i: Создание модели в fusion 360

Создайте модель с размерами, такими же, как в примере вопроса, который мы делали на этапе программирования детали, и выдавите ее до высоты 20 мм.

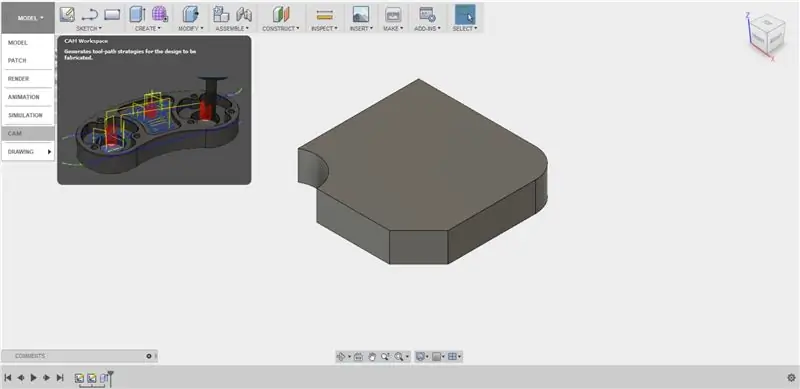

Теперь нажмите на вкладку модели в левой части интерфейса, а затем нажмите на опцию камеры.

ШАГ II: Новая настройка

Нажмите на настройку, прокрутите вниз и выберите новую настройку.

ШАГ iii: Установка исходной точки

На поверхности модели появится серия точек, выберите точку, которая будет действовать как начало координат, и нажмите «ОК».

ШАГ iv: Выбор типа операции и инструмента

Выберите вариант 2D-контура из опции 2D-прокрутки вниз

Теперь нажмите на опцию выбора инструмента и выберите инструмент. Поскольку выбор инструмента выходит за рамки нашей программы, выберите любую плоскую концевую фрезу диаметром менее 12 мм и общей длиной более 40 мм (я выбираю плоскую концевую фрезу 3/8 дюйма резак), а затем нажмите ОК.

ШАГ v: Выбор геометрии контура

Выберите верхний и нижний край модели, а затем нажмите ОК.

ШАГ vi: Моделирование

Щелкните значок моделирования, как показано на рисунке, и нажмите кнопку воспроизведения, чтобы воспроизвести видео моделирования.

Заявление об ограничении ответственности: описанные выше шаги не должны использоваться для выполнения фактической обработки, поскольку для моделирования предполагаются различные параметры. Перед переходом к операции обработки необходимо провести исследование поля глубины

Шаг 12: ССЫЛКА И ИСТОЧНИК

Изображение на обложке

Изображение истории ЧПУ

Что такое ЧПУ

История ЧПУ

Компоненты ЧПУ

Инструменты фрезерные

Википедия

Фараздак Хайдери (2008). CAD / CAM и автоматизация. Махараштра: НИРАЛИ ПРАКАШАН.

Р. Б. Патил, Неха Патил. (2019). CAD / CAM / CAE. Maharashtra: TechKnowledge Publications.