Исследователи из Инженерной школы Колумбийского университета продемонстрировали новый процесс 3D-печати методом селективного лазерного спекания (SLS), который позволяет спекать несколько порошков за один и тот же тираж.

Перевернув лазер внутри 3D-принтера SLS так, чтобы он был направлен вверх, и заменив его коробку для порошка стеклянными пластинами, исследователи смогли печатать несколькими материалами одновременно. Новая техника группы позволила им изготовить улучшенные рабочие прототипы, содержащие два разных полимера в одном слое. При дальнейшем развитии этот процесс можно будет использовать для производства целого ряда деталей из различных материалов, от встроенных печатных плат до компонентов роботов.

«Наши первоначальные результаты впечатляют», - сказал Джон Уайтхед, который вместе с Ходом Липсоном стал автором исследования. Уайтхед объясняет результаты: «Намек на будущее, в котором любая деталь может быть изготовлена нажатием кнопки, где объекты, начиная от простых инструментов и заканчивая более сложными системами, такими как роботы, могут быть извлечены из принтера в полностью сформированном виде без необходимости сборки.”

«Ограничения печати только одним материалом преследовали отрасль и блокировали ее расширение, не позволяя ей полностью реализовать свой потенциал».

Ограничения для производства SLS из нескольких материалов

Традиционно при лазерном спекании используются направленные вниз лазеры для сплавления микрочастиц материала в слое порошка. С процессом 3D-печати SLS совместим целый ряд материалов, в том числе термопласты и металлы для изготовления долговечных деталей конечного назначения.

Хотя гибкость лазерного спекания имеет множество применений в аэрокосмической и оборонной промышленности, метод производства по-прежнему имеет недостатки. Например, чтобы облегчить спекание частиц, процессы SLS требуют, чтобы весь слой порошка был нагрет до температуры, близкой к температуре плавления. Этот нагрев окружающей среды может вызвать химические и физические изменения, которые отрицательно влияют на предсказуемость материала, что приводит к неплавлению частиц.

Кроме того, неспеченный порошок поддерживает деталь во время печати и устраняет необходимость в специальных опорных конструкциях, а также затрудняет мониторинг процесса, поскольку отпечаток скрыт порошковой лепешкой. Как следствие, если сборка дает сбой и без мониторинга в процессе, недостатки могут быть обнаружены только в конце процесса.

«В стандартном принтере из-за того, что каждый из последовательных слоев, уложенных вниз, является однородным, нерасплавленный материал закрывает вам обзор печатаемого объекта, пока вы не удалите готовую деталь в конце цикла, - пояснил Уайтхед. «Это означает, что сбой печати не обязательно будет обнаружен до тех пор, пока печать не будет завершена, что приведет к пустой трате времени и денег».

Кроме того, современные технологии SLS, в основном, позволяют спекать только один материал за раз, что ограничивает его способность изготавливать сплавы с градиентами и полимерные детали из нескольких материалов. Предыдущие подходы заменяли неспеченный материал вторичным порошком с использованием вакуума, но перекрестное загрязнение остается проблемой этого метода.

Обратное лазерное спекание 3D-печати

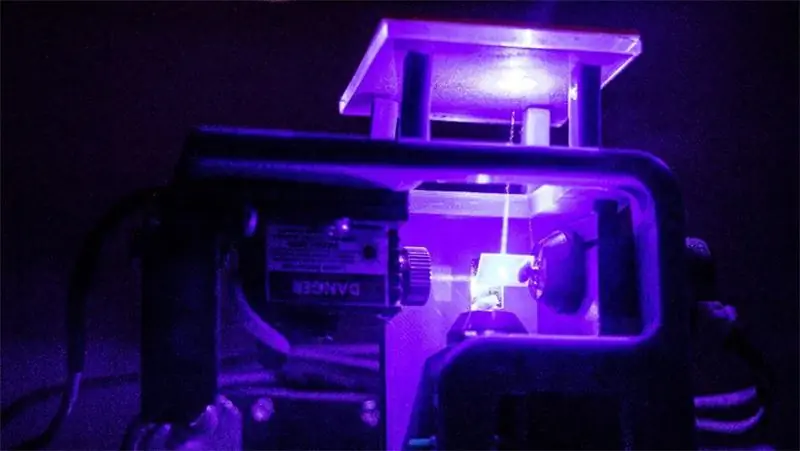

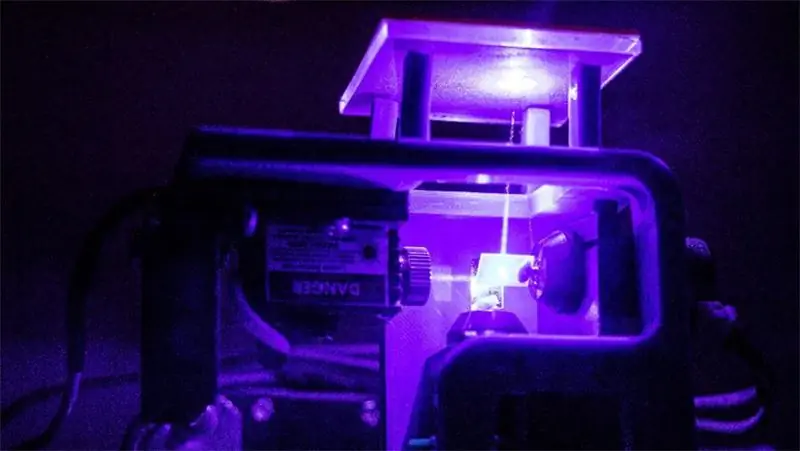

В результате исследователи разработали новую технику 3D-печати, которую они назвали инвертированным лазерным спеканием (ILS). Новый метод спекает частицы материала, направляя лазер принтера вертикально вверх в тонкий слой порошка через боросиликатное стекло.

ILS начинается с нанесения контролируемого количества полимерного порошка на стекло. Затем поверх нерасплавленного монослоя порошка прижимается подложка, поскольку синий лазер используется для выборочного наплавления на него материала в виде частиц. После завершения процесса и подъема подложки материал можно пополнить. Затем процедура повторяется, непрерывно объединяя новые слои, пока не будет создан трехмерный объект.

Используя несколько стеклянных пластин, можно использовать несколько разных порошков, что позволяет производить градуированные детали из разных материалов. Более того, отдельное спекание порошков предотвращает их смешивание, как это было бы при традиционном методе порошкового слоя. Хотя процесс очистки не был реализован во время тестирования команды, его также можно интегрировать в ILS. Перемещая печатную часть между несколькими печатными платформами, рассыпчатые порошки можно удалять между паузами в печати.

Будущие применения нового метода SLS

Чтобы протестировать свой новый метод производства, исследовательская группа создала образец из 50 слоев толщиной 2,18 мм, используя смесь белого ТПУ Sinterit и термопластичных материалов Sintratec PA12. При средней толщине слоя около 71 мкм деталь имела более однородную толщину, чем детали, созданные с помощью обычной 3D-печати SLS. Более того, его отдельные слои имели высоту 43,6 мкм, что соответствует стандартному диапазону для обычных отпечатков, полученных методом лазерного спекания.

В результате исследователи пришли к выводу, что осуществимость их процесса и его способность делать более прочные и плотные материалы доказаны. В будущем команда Columbia планирует разработать усовершенствованную установку принтера для ILS с автоматическим напылением порошка и оптимизированными параметрами лазера, а также поэкспериментировать с более широким спектром материалов. После дополнительных исследований Ход Липсон, соавтор проекта, считает, что этот метод в конечном итоге может быть применен для производства различных компонентов из нескольких материалов.

«Эта технология позволяет печатать встроенные схемы, электромеханические компоненты и даже компоненты роботов», - сказал Липсон. «Мы думаем, что это позволит распространить лазерное спекание на более широкий спектр отраслей, позволяя изготавливать сложные детали из нескольких материалов без сборки. Другими словами, это может стать ключом к переходу индустрии аддитивного производства от печати только пассивных однородных деталей к печати активных интегрированных систем».

Развитие аддитивного производства SLS

В последние годы ряд компаний, занимающихся производством аддитивных материалов, применили собственный подход к оптимизации печати SLS. Эти 3D-принтеры часто похожи на обычные машины SLS в том, что они плавят порошок слоями снизу вверх, но они также обладают расширенными функциями мониторинга и совместимостью материалов.

Один из текущих вариантов исходит от производителя 3D-принтеров Aerosint с их альтернативой SLS-печати с несколькими порошками под названием «Selective Powder Deposition». Метод компании состоит из дозатора порошка и барабанов для нанесения рисунка, которые выборочно наносят мелкий порошок построчно. Этот метод можно использовать для изготовления многометаллических 3D-печатных деталей.

Немецкий OEM-производитель 3D-принтеров EOS опирался на данные десятилетий, чтобы понять метрологию построения камер и разработать свой запатентованный пакет мониторинга в процессе производства EOSTATE. В технологии используется встроенная камера, которая делает снимок области сборки во время печати и выявляет любые неровности после формирования каждого слоя. Используя захваченные изображения, можно быстро идентифицировать неровные или неполные слои, что позволяет пользователям остановить процесс и исправить любые проблемы.

Шведский стартап Wematter запустил свой новый 3D-принтер SLS под названием Gravity 2020 в ноябре прошлого года. Система готова к использованию в облаке, что позволяет осуществлять мониторинг и управление процессами с помощью встроенных датчиков и электроники. Используя встроенную камеру, которая обеспечивает прямую трансляцию видео, пользователи могут отслеживать количество напечатанных слоев в режиме реального времени.

Выводы исследователей подробно изложены в их статье под названием «Перевернутое лазерное спекание нескольких материалов», которая была опубликована в журнале Additive Manufacturing. Статья была написана в соавторстве с Джоном Уайтхедом и Ходом Липсоном.