Некоторое время назад у меня была возможность посетить выставку 3D Printer World Expo. Меня больше всего привлекали медицинские применения этой технологии, и я присутствовал на серии лекций под названием «Инновации в медицинской 3D-печати». По мере того, как серия знакомила посетителей с текущими приложениями 3D-печати для внутренних и внешних применений, я узнал о работе Томаса Моста, художника и протезиста. Хотя его жизнь может показаться разделенной между его интернет-магазином/фриланс-сервисом Mostly Fantasy и его основной работой по моделированию протезов в САПР, Том объяснил мне, что эти два мира не так уж сильно отличаются.

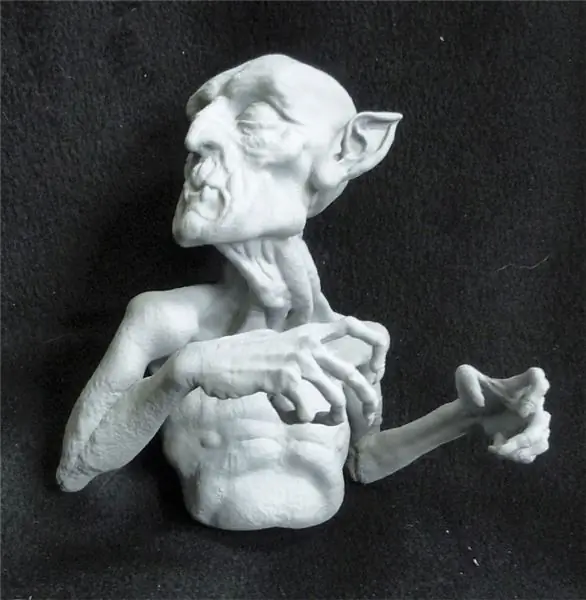

Том начал свою карьеру, получив степень бакалавра в области скульптуры, что позволило ему заняться гримом для протезов, а затем индустрией дисплеев и игрушек. Когда он впервые столкнулся с технологией 3D-печати, он сразу понял преимущества, которые она предлагает, сказав: «С того дня, как я впервые увидел SLA в действии, я знал, что эта отрасль окажет огромное влияние на мою личную работу. Придя из индустрии игрушек, где (в то время) мы все еще увеличивали/уменьшали вручную, я увидел потенциал 3D-файлов только для увеличения/уменьшения скульптуры. Так что это был довольно естественный переход от переходного скульптинга к цифровому.”

С программным обеспечением для цифрового моделирования Тому стало легко изменять проекты в виртуальном пространстве, прежде чем в конечном итоге создать физический объект: «Мотивация, помимо предоставления невероятной свободы в том, что я могу лепить (т.е. позволяя мне лепить что-то, что в физическом мире было бы очень сложно, если не невозможно), также позволяет мне вносить изменения/итерации, не тратя впустую время/материалы. Череп королевы инопланетян, например, прошел через 31 итерацию, прежде чем я остановился на окончательном дизайне, и его создание не стоило ни цента. «В то же время, перевод этих моделей в физическую реальность с помощью 3D-печати дает Тому гибкость в отношении материалов для печати: « Использование 3D-печати также позволяет мне выбирать методы и материалы печати для отделки, которую я хочу для конкретного изделия, и позволяет мне легко переключать материалы из одного файла.”

С тех пор, как он начал, он перешел от искусства фантазии к искусству медицины, от изготовления игрушек к быстрому прототипированию и, наконец, к протезам и ортопедическим изделиям, указывая, что одно и то же программное обеспечение и производство Практики можно использовать в равной степени и для искусства, и для протезирования, просто вы получите другой результат. Когда он был в процессе получения лицензии протезиста, Том сыграл небольшую роль в проекте протеза руки DARPA. Исследователи из DARPA хотели сделать копии своего протеза, поэтому Том нашел решение с помощью 3D-печати. Именно в это время он начал понимать возможности экономии и индивидуализации аддитивного производства.

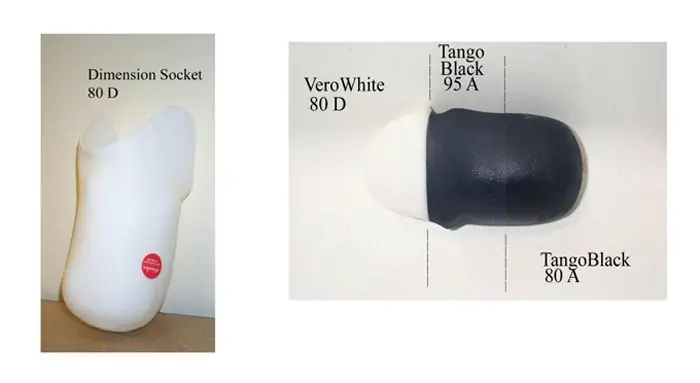

Во время своей ординатуры по протезированию Том написал отчет под названием «Исследование практичности использования методов, методов и материалов быстрого прототипирования 3D для протезирования и ортопедии». В нем он исследует различные методы AM и то, как их можно использовать для создания нестандартных гильз для протезов рук, и приходит к следующим выводам:

Во-первых, я хотел определить, возможны ли процессы, и да, это было. Довольно легко, как только я определил способ преобразования формата файла.aop в формат.stl, необходимый для машин для прототипирования.

Во-вторых, я хотел определить, был ли процесс экономически целесообразным - любой может сделать что-то медленнее и за большие деньги - если процесс неэкономичен, это будет концом проекта/исследования. - ни одной компании не стоит производить тот же продукт с меньшей прибылью. Первоначальное сравнение прототипа гнезда с традиционным производством показывает, что прототипы процессов производят продукт примерно на 50% дешевле, чем используемые в настоящее время процессы (исходя из цен на внутреннюю рабочую силу/материалы).

В-третьих, был ли этот процесс практичным? Хотя на небольших FDM-принтерах (некоторые из более медленных процессов) изготовление сокета может занять от 8 до 12 часов, машины могут работать ночью как автономная «вторая смена», и предварительные данные свидетельствуют о том, что комбинация ламината и АБС-пластика, по крайней мере, наравне со свойствами используемого в настоящее время ламината, если не сильнее - возможна и экономия веса, так как «матрица» АБС при склеивании со смолой фактически не впитывает смолу, как это делают слои ткань (Dacron, Nyglass и т.) в настоящее время используется в традиционном ламинировании. Это также может обеспечить более постоянную прочность при производстве раструбов, поскольку можно было бы более последовательно/легко достичь более идеального соотношения прочности смолы и матрицы, но это требует дальнейшего изучения. С новыми технологиями всегда придется учиться, но, основываясь на этих предварительных выводах, я считаю, что инвестиции стоят потраченного времени.

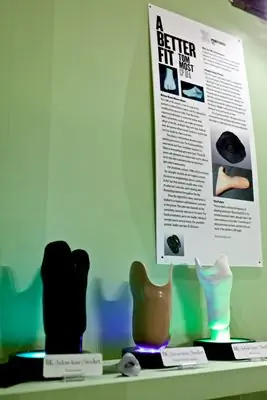

После проведения этого исследования и получения диплома протезиста Том обнаружил, что области протезирования и ортопедии медленно адаптируются к новым технологиям. В результате он продолжает свои исследования самостоятельно со своими пациентами. В дополнение к печати сокетов из ABS, FDM и PA с помощью SLS, Том расширил свои материалы, включив в них нейлон SLS. Он говорит, что его пациенты очень довольны результатами.

Том также подчеркивает важность 3D-печати для производства ортопедических изделий. На своих лекциях и, предположительно, в повседневной жизни Том носит персонализированные стельки, напечатанные на 3D-принтере. У него не было доступа к надлежащему программному обеспечению или времени для изготовления ортопедических стелек на основе сканирования его стоп, поэтому он решил отсканировать старую пару своих собственных вкладышей, напечатанных с помощью SLS из нейлона. С тех пор по стопам Тома последовали и другие, например, 3DOrthotics в Австралии и FDM Digital Solutions в Великобритании.

Художник/протезист в настоящее время убеждает промышленность и мир в силе протезов, напечатанных на 3D-принтере. Он не только выступил на выставке 3D Printer World Expo, но и прочитал лекцию на выставке 3D PrintShow в Лондоне, а на этой неделе будет делать то же самое в Нью-Йорке. Индустрия 3D-печати, конечно же, понимает, что эта технология может позволить создавать недорогие протезы с высокой степенью индивидуальности, но индустрия протезирования все еще осознает этот факт. Если две отрасли действительно видят способ переплетения, Том видит будущее, в котором индивидуальное протезирование может стать формой самовыражения, возможно, уменьшая социальную стигму, окружающую инвалидность, говоря:

Как я упоминал ранее, изготовление протезов/ортезов не так уж сильно отличается от создания цифровой скульптуры. Они оба включают довольно похожее программное обеспечение/процессы, только для другого конечного результата. На самом деле, я вижу их объединение для создания индивидуальных сокетов/компонентов. Скажем, вместо переносного изображения пациент хочет барельеф того же изображения как часть своей розетки - это можно было бы сделать довольно легко, предоставив пациенту индивидуальное персональное устройство. То же самое программное обеспечение/процесс может также создать «сетчатую» розетку, уменьшить вес/нагрев и т. д. Возможности действительно широко открыты!