Компания WACKER CHEMIE со штаб-квартирой в Мюнхене занимается разработкой химикатов уже более ста лет, специализируясь на каучуках, силиконах, пластмассах и многом другом. Хотя эти продукты в основном были реализованы в традиционных производственных процессах, таких как литье под давлением, в своем отчете за второй квартал этого года химический гигант объявил, что он разработал метод 3D-печати силиконом.

Есть компании, чьи экструзионные системы на основе пневматических насосов способны печатать материалы типа силикона в 3D, такие как Hyrel 3D и Structur3D. Picsima также планирует выпустить собственную систему силиконовой 3D-печати, но подробности о том, как она работает, пока не разглашаются. Помимо этого, силиконовая 3D-печать была несколько ограничена, и это первая крупная компания, которая вступила в борьбу с серьезной машиной, предназначенной для каучуков.

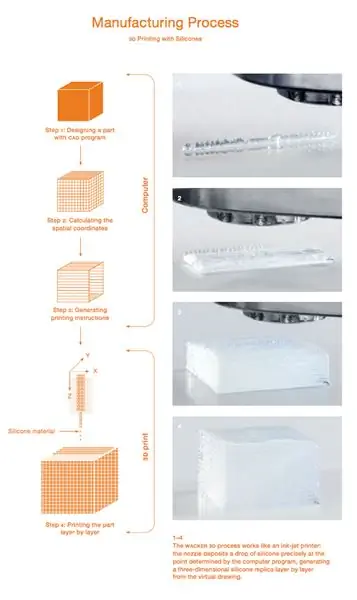

По данным компании, силиконовое подразделение фирмы, WACKER SILICONES, работало вместе с Enders Ingenieure GmbH над разработкой процесса УФ-печати, при котором прозрачный силикон наносится в виде капель перед его отверждением УФ-светом, «сшивая молекулы в эластомерный материал». Затем машина наносит следующий слой капель. На данный момент машина не такая быстрая, как хотелось бы компании, надеющейся заставить систему обрабатывать 100 граммов силикона в час, но она способна создавать детали мельче 100 микрон.

Компания утверждает, что силикон для 3D-печати не был усовершенствован до такой степени, как их новая технология. Глава их силиконового подразделения доктор Бернд Пачали сказал: «До сих пор это было невозможно напечатать эластомеры - т.е. резиноподобные материалы. Просто не было подходящих процессов. Литье под давлением является устоявшимся процессом серийного производства и останется таковым». Пачали продолжает: «Но люди, которые проектируют прототипы или хотят сделать всего несколько копий детали, теперь могут очень быстро и гибко модифицировать такие небольшие серии, чтобы соответствовать меняющимся требованиям. В этом уникальное преимущество процесса».

Сам материал был придуман доктором Эрнстом Зельбертингером, который стремился получить материал, который оставался бы на месте при его депонировании. Доктор Сельбертингер описывает свою силиконовую формулу так: «Подумайте о зубной пасте - она течет под давлением, когда вы выдавливаете ее из тюбика, но остается твердой, когда находится на щетке». Точный рецепт держится в секрете, но он говорит, что использует платиновый катализатор, позволяющий молекулам сшиваться. Кроме того, команде пришлось создать специальное программное обеспечение для питания машины. Флориан Ганц, генеральный директор Enders, объясняет: «Ключевым этапом разработки было написание специальной программы». Пачали добавляет: «Это первое действительно удобное программное обеспечение в этой области».

WACKER видит, что эта технология используется в области медицины для создания индивидуальных имплантатов для пациентов, живущих во время операции. Потенциальные устройства включают изготовленные на заказ респираторы и слуховые аппараты, а также индивидуальные носоупоры. Из-за термостойкости силикона его также можно использовать для создания форм для выпечки. А его прозрачность дала бы ему ряд оптических применений, включая нестандартные линзы.

Пачали уточняет: «У нас много идей, и мы хотим предоставить нашим клиентам гораздо больше, чем просто силикон для аддитивного производства». Он продолжает: «Теперь будет недостаточно просто сбросить бочки с химикатами перед фабричным цехом».