Нож в форме ручного топора впервые возвысил Homo Sapiens над всеми другими млекопитающими. На сегодняшний день это один из самых важных, распространенных и универсальных инструментов. Но в то время как лезвия промышленного производства в основном используются в нашей повседневной жизни, многие ножовщики на заказ используют более классические методы. То, что создают эти любители и настоящие профессионалы, представляет собой прекрасное техническое и материаловедческое сочетание вчерашнего и позавчерашнего и сегодняшнего дня - и каждое лезвие не только уникально, но и является настоящим произведением искусства.

Привлекательность архаичных методов

Если вы хотите купить действительно хороший нож для кухни, кармана или для использования в мастерской, саду или охотничьем угодье, то можете смело выбирать тот, что из промышленного производства.

Вероятно, он изготовлен из стали очень популярной серии 440 - закаливаемой, устойчивой к ржавчине нержавеющей стали и, следовательно, из высококачественного, чистого и сохраняющего режущую кромку материала, который также относительно легко обрабатывается. заточить.

Клинок выкован методом машинной, иногда даже автоматической, идеальной формы и прошел не менее промышленную закалку и термообработку. Нож, который легко прослужит несколько жизней, но в лучшем случае продается по низкой трехзначной цене, не говоря уже о многочисленных возможных формах, конструкциях рукояток и материалах.

В этот момент рациональные мыслители задаются вопросом, зачем кому-то делать нож самостоятельно или нанимать мастера по изготовлению ножей. Безусловно закономерный вопрос, тем более что даже такие люди не обязательно прибегают к экзотическим сплавам. Вполне возможно, что самодельный нож изготовлен из той же стали 440 (или из столь же популярной альтернативы), что и промышленный нож.

Ответ однозначно нельзя дать без субъективизма:

- Привлекательность всего архаичного производственного процесса,

- кастомизация, превосходящая любое промышленное производство,

- возможность использования древних и/или экзотических сплавов,

- Уверенность в том, что вы создадите или станете обладателем абсолютно уникального предмета.

Все это сочетается с явным желанием изготовления ножей на заказ работать почти так же, как работали кузнецы на рубеже веков.

Есть мало оснований для того, чтобы повар, охотник, потребитель или собиратель прибегали к такому дорогому или, по крайней мере, трудоемкому подходу. Но это не обязательно. Нестандартные ножи сравнимы с крафтовым пивом, мелкосерийными транспортными средствами, а также с мебелью, которую вы сделали сами, или с одеждой, которую вы сами сшили: они представляют собой нечто уникальное, особенное в мире, в котором не все поддаются привлекательности промышленного совершенства. и недорогие продукты массового производства.

Изготовители ножей на заказ - это люди, которые делают уникальные шкафы, а не ходят в мебельный магазин. Тип человека, который предпочитает сшить костюм на заказ. И их (богатая) клиентура соответствует этому мышлению, как одна часть головоломки.

Современный «кузнец»: скотина?

Но с чего сегодня начать тому, кто хочет выковать собственный нож? Наверное, листая стальной каталог. Существует около 5000 типов стали, и около 3500 наиболее распространенных типов, многие из которых подходят для изготовления ножей.

Работа начинается с поиска стали из основных категорий:

- Углеродистые стали, которые помимо неизбежных (незначительных) примесей содержат только до 2,1% углерода в качестве единственного легирующего элемента.

- Низколегированные или инструментальные стали с содержанием других легирующих компонентов менее 5%.

- Высоколегированные стали с содержанием легирующих элементов более 5%.

- Коррозионностойкие специальные стали, особенно устойчивые к хрому и подобным «ингибиторам ржавчины».

Здесь можно использовать широкий спектр сталей. Нет сжатого вопроса о деталях. Конкретный тип стали неразрывно связан с такими важными факторами, как ковкость, возможный диапазон степеней твердости, удержание режущей кромки, способность к затачиванию и, что не менее важно, внешний вид - страстные споры ведутся только между сторонниками лезвий из ржавчины. стойкие и (легко ржавеющие) углеродистые стали.

Изготовитель ножей должен выбрать сталь. Но там, где у предков не было выбора, и им часто приходилось самим производить сталь, современным ножовщикам на заказ все намного проще: вы можете найти полосы из подходящей (и воспроизводимой) легированной стали у поставщиков, которые специализируются на этом.

Если такая прямоугольная заготовка лежит у него на верстаке, ножедел делает набросок лезвия в масштабе 1:1, включая хвостовик - это та часть, которая выступает в рукоять.

Агония дизайна

Для этого текста мы предполагаем обычные ножи, а не ножи из дамасской стали или других многослойных сталей, производство которых намного сложнее.

От степени заводской готовности заготовки зависит то, как начинается собственно формирование такого ножа. Если она уже имеет толщину, близкую к толщине готовой тыльной стороны лезвия (или какой-либо другой самой толстой точки), и она уже была выкована производителем, ножедел может приступить к работе немедленно.

В этом случае он наклеит свой эскиз на заготовку, а затем обработает грубую форму с помощью ленточной пилы, угловой шлифовальной машины и напильника. Как правило, он также уже делает зеркало - работа, требующая точности, чтобы этот так называемый первичный скос имел одинаковый угол с обеих сторон. В противном случае режущая кромка и середина тыльной стороны лезвия не окажутся на одной линии позже - хотя есть лезвия, заточенные с одной стороны, для которых это как раз и нужно.

Это гораздо сложнее для ножовщиков, которые хотят пройти весь путь. Теперь вам нужно разжечь кузницу, работающую на угле или газе. Вот куда идет сталь, пока кузнец не определит правильную температуру по цвету светящегося блока.

Этот светящийся кусок стали теперь забивается на наковальне до тех пор, пока он не станет примерно нужной толщины. Опытные кузнецы также возьмут на себя части конструкции. Ковка уплотняет поток волокон в стали, поэтому происходит качественная (и, прежде всего, контролируемая кузнецом) оптимизация готового ножа, необходимая, если заготовка не была предварительно выкована.

Затем сталь оставляют остывать на ночь в тлеющих углях горна. Чем мягче он после этого и тем легче его обрабатывать дальше.

Дальнейшее формирование

Даже заготовку, выкованную опытным мастером, нельзя превратить в готовый нож всего за несколько простых шагов. В случае кованых лезвий поверхность снова обрабатывается с использованием различных техник резки.

- Все доводится до однородной, конечной толщины;

- Остальные неровности сглажены;

- Включены скругления или аналогичные формы;

- В зависимости от формы хвостовик просверливается так, чтобы позже можно было прикрепить рукоятку.

Кроме того, вся поверхность сглажена с разной степенью зернистости. Если не считать крайне тупого края, теперь нож выглядит готовым к использованию, но это не так.

Термообработка: великое искусство перепадов температур

Из какой бы стали не был сделан будущий нож, он все равно настолько мягкий, что его можно было бы еще раз заточить и сохранить эту остроту - режущая кромка просто заломится.

Теперь начинается великое искусство отделки ножа двумя целенаправленными с металлургической точки зрения термообработками:

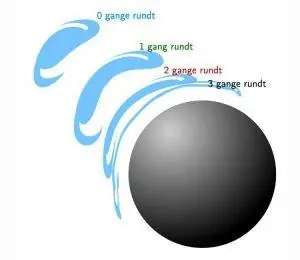

- Лезвие помещается обратно в угли и нагревается до размагничивания. В зависимости от сплава стали эта так называемая температура Кюри находится между (приблизительно) 500 и 800°С. Во время этого процесса феррит превращается в аустенит в стали, а углерод также растворяется из цементита в последнем. Затем сталь закаливают в воде или (чаще) в масле. В некоторых случаях кузнец лишь отпугивает будущую режущую кромку. Цель состоит в том, чтобы закалить сталь. При этом обычная реконверсия атомов «содрогается» и образуется мартенсит, сталь становится чрезвычайно твердой и в ее кристаллической решетке накапливаются сильные напряжения.

- Поскольку сталь стала настолько твердой, что стала хрупкой (она сломалась бы, если бы ее уронили на твердую землю, например напильник), кузнец теперь помещает лезвие в печь на несколько часов. При так называемом отпуске клинок снова доводят до 100-(в исключительных случаях с высоколегированными сталями) 600°С в зависимости от желаемой конечной твердости и сплава. Напряжения снимаются, сталь приобретает желаемый баланс между твердостью и ударной вязкостью.

Точная степень твердости может варьироваться даже внутри сплава в зависимости от температуры и продолжительности отпуска. Хотя существует несколько методов и значений определения твердости, метод Роквелла (PDF) используется почти исключительно для ножей. Типичный универсальный нож имеет значения от 52 до 58 HRC. Для углеродистых сталей может быть до 62.

Переработка

Нож почти готов. Однако при затвердевании на поверхности образовалась окалина. В зависимости от желаемой отделки он шлифуется, а сталь полируется. Теперь ножовщик может также работать с кислотами или модифицировать поверхность лезвия с помощью пескоструйной обработки стеклянными шариками и других методов.

После этого накладки на рукоятки, если таковые имеются, прикрепляются, придавая им окончательную форму и отделку. Последний шаг - придать лезвию рабочую кромку с помощью подходящих камней - достаточно даже для повседневного ножа для бритья.

Потому что и мастер-ножовщик, и заказчик, которому сейчас дарят это произведение искусства, знают одно: риск порезаться тупым ножом значительно выше, чем острым лезвием.