Полимолочная кислота или PLA в последние годы приблизила 3D-печать к полностью экологически чистой технологии. При использовании в качестве нити в 3D-печати PLA устраняет большинство проблем, связанных с обычными пластиками на основе нефти, что приводит к меньшему количеству отходов, нетоксичности продуктов и снижению негативного воздействия на окружающую среду. PLA становится все более популярным материалом для 3D-печати. Давайте посмотрим на процесс от завода до нити PLA, как показано на примере SelfEco, производителя экологически чистых материалов.

PLA - это тот же тип пластика, который используется для изготовления экологически чистых одноразовых стаканчиков и посуды с пометкой «пригоден для компостирования» или «сделан из кукурузы». Он производится из возобновляемых культур, таких как кукуруза, сахарный тростник или тапиока, и сегодня широко используется в качестве безопасного, нетоксичного, биоразлагаемого и экологически чистого материала в медицинских имплантатах, упаковке, гигиенических изделиях, обивке, литье под давлением, и больше.

От скромного растения к 3D-произведению искусства

PLA быстро становится предпочтительным материалом в сообществе 3D-печати - по прогнозам, в ближайшие несколько лет он превзойдет ABS - отчасти из-за его низкой токсичности и экологически чистых свойств. Но чтобы стать зеленой технологией, PLA сначала нужно создать из растений. Вот краткое руководство по процессу производства PLA (инфографика предоставлена Selfeco/Green Design, MIT - Институт дизайна):

Шаг 1: Тип культуры для производства PLA выбирается на основе ее изобилия и экономической целесообразности в данном регионе.

- США и Канада - кукуруза (крахмал)

- Азия - тапиока (корни, чипсы или крахмал)

- Остальной мир - сахарный тростник, пшеница или картофель

Шаг 2: Урожай измельчают, извлекают простой сахар и сохраняют для ферментации.

Шаг 3: Микроорганизмы вводятся в сахарный раствор, подвергаются гомолактической ферментации и превращаются в молочную кислоту.

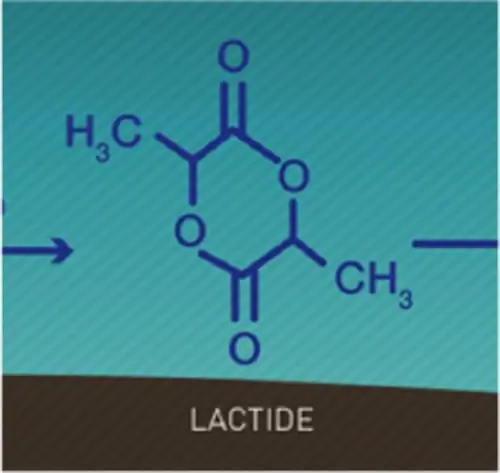

Шаг 4: Upo

При очистке путем удаления избыточной воды в вакууме или путем азеотропной перегонки две молекулы молочной кислоты образуют соединение, называемое лактидом.

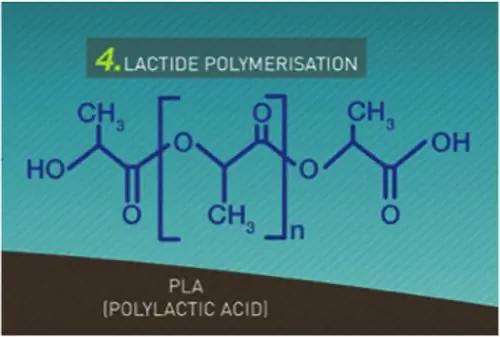

Шаг 5: Необработанный PLA образуется (так называемая «полимеризация») при добавлении металлического катализатора (обычно октоата олова), что позволяет лактиду образовывать длинную цепь, состоящую из тысячи полимеров, связанных вместе.

Шаг 6: Производители могут добавлять в пряди одобренные FDA красители для придания цвета. PLA является предпочтительной нитью для 3D-печати любителей, школ и домашних принтеров из-за большого разнообразия доступных цветов, включая неоновые, полупрозрачные и глянцевые.

Шаг 7: PLA может быть превращен в гранулы, из которых затем можно формовать многочисленные биоразлагаемые предметы, такие как текстиль, упаковка для пищевых продуктов и одноразовая посуда. Для целей 3D-печати или моделирования методом наплавления (FDM) PLA вплетается в форму нити и наматывается на катушку.

Шаг 8: По достижении конца срока службы деполимеризации или распада PLA можно восстановить и легко преобразовать обратно в молочную кислоту, которая затем запускает новый цикл PLA. производство.

Планируется, что PLA станет еще более доступным и экологически безопасным, поскольку были разработаны новые технологии производства с использованием цеолита в качестве катализатора для устранения используемых металлов и отходов, образующихся при текущем производстве PLA, что приводит к более высоким выходам лактида. Технология запатентована и готова к использованию в промышленных масштабах.