На сегодняшний день 3D-печать оптики находится исключительно в ведении LUXeXceL - голландской компании, которая добилась огромных успехов в коммерциализации собственного процесса печати оптики. Но, как обычно обнаруживают компании, работающие в индустрии 3D-печати, любая эксклюзивность, как правило, недолговечна. Я уверен, что кто-нибудь любезно укажет на любые оптические 3D-отпечатки, которые я пропустил или не заметил.

FormLabs теперь использует оптическую 3D-печать, чтобы продемонстрировать свою Clear Resin, напечатанную на 3D-принтере Form1+. Это ни в коем случае не простой одноэтапный процесс, но его можно получить, когда речь идет об оптике.

В блоге FormLabs Крейг Броуди дает пошаговое руководство по проектированию и 3D-печати увеличительного монокля и предоставляет доступ к файлам для всех PIYers, которые хотят иметь идти.

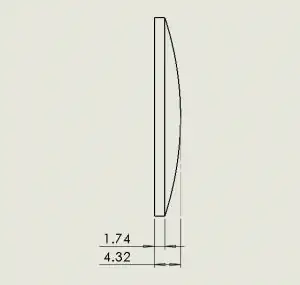

Объектив, а также оправа и цепочка, которые его дополняют, были разработаны лично Крейгом. Линза, в частности, должна была быть разработана специально для процесса 3D-печати, чтобы гарантировать, что она будет функционировать как увеличительный инструмент. Таким образом, самая тонкая линза была 1,75 мм, а самая толстая - 4,32 мм, и она была напечатана с использованием прозрачной смолы, а оправа и цепь были напечатаны с использованием смолы FormLabs Black.

Все детали были напечатаны с использованием разрешения слоев 50 микрон. И, как это часто бывает при 3D-печати, ориентация внутри рабочей камеры была критична для результата, говорит Крейг: «Линза была ориентирована таким образом, что она была обращена к передней части принтера. Это позволяет жидкой смоле более свободно обтекать его во время цикла отслаивания. Максимальный поток смолы может помочь предотвратить прилипание очень мелких частиц отвержденной смолы к линзе, обеспечивая максимально гладкую поверхность».

Также была отмечена еще одна важная часть общего процесса 3D-печати - постобработка детали вне машины. Вне машины Броуди сообщает, что линза была гладкой, но оптически непрозрачной.

Еще до того, как начать, Броуди знал, что постобработка напечатанной на 3D-принтере линзы может потребовать многих часов ручной постобработки, поэтому он гениально разработал заранее, зная, что для шлифования он будет использовать электрическую дрель. В объектив была встроена муфта для сверления. Проходя через все более и более тонкие сорта наждачной бумаги, Броуди закончил с несколькими «куколками» (отличное слово) средства для удаления царапин и пробкой. Этот процесс, ускоренный с помощью дрели, затем пришлось применить к другой стороне.

Результаты его усилий впечатляют, и это отличная демонстрация того, на что способны Form1+ и его запатентованные смолы.

Распечатайте сами