Когда большинство людей думают о создании голограммы, они думают о сложной установке, включающей пленку, лазеры и сложные оптические стенды. Оказывается, создание голограммы - двухмерного изображения, которое выглядит как трехмерный объект - можно создать с помощью компаса для разметки и куска пластика. Эти объемные изображения ручной работы называются скретч-голограммами.

Голограммы с царапинами создаются, когда на плоской поверхности есть тонкая царапина. При изменении угла обзора точечные источники света (например, Солнце в ясный день) отражаются от одной части кривой. При изменении угла обзора эта точка отражения перемещается по кривой. Если сложить вместе большое количество этих царапин, можно создать трехмерное изображение, которое можно будет рассматривать в отраженном свете.

На этом сайте и в других местах есть много отличных инструкций о том, как сделать голограммы Scratch вручную:

- https://www.instructables.com/id/Make-a-Tool-to-Dr…

- https://www.instructables.com/id/Scratch-Hologram-…

- https://amasci.com/amateur/holohint.html

Если вы хотите понять науку об этих изображениях, есть действительно хорошая статья Уильяма Бити в Proceedings of Electronic Imaging SPIE о том, почему это работает.

amasci.com/amateur/hand1.html

Проблема с созданием скретч-голограмм заключается в усилиях, необходимых для их создания. Вам нужно сделать серию концентрических царапин вручную, чтобы отражающий узор соответствовал объекту. Каждая точка изображения должна иметь соответствующую поцарапанную дугу. Автоматизировать эти царапины сложно. По причинам, которые мы обсудим в следующем разделе, вы не можете изготовить их с помощью стандартного станка с ЧПУ или лазерного гравера. Оказывается, нужно построить особый инструмент.

В этом проекте я покажу вам, как модифицировать станок с ЧПУ для создания царапин, необходимых для автоматического создания сложных голограмм с царапинами! Даже если вы не заинтересованы в создании голограмм со скретчем, этот проект покажет вам, как добавить дополнительные инструменты на свой станок с ЧПУ. Он проведет вас через физический дизайн системы, электронику, необходимую для создания царапины после ее запуска, интерфейс с контроллером ЧПУ и генерацию G-кода, необходимого для запуска станка. Конечно, вы можете изменять эти коды для своих собственных проектов для работы с вашими собственными специализированными инструментами.

Шаг 1. Почему бы просто не использовать лазерный резак или обычный станок с ЧПУ?

Когда я впервые обнаружил, что можно делать царапины голограммы, я взял кусок пластика из своего магазина и компас для рисования, чтобы создать его. Результатом я был в основном доволен, но создавать изображение было НАСТОЛЬКО утомительно. Я делал царапину за царапиной за царапиной, чтобы сделать простой узор. Окончательный макет не был таким единообразным, как хотелось бы, и на его завершение ушло много времени. Я быстро понял, что хочу автоматизировать этот процесс. Естественно, я осмотрел свой магазин и местное пространство Maker Space, чтобы увидеть, могу ли я использовать существующую машину, чтобы сделать эту работу за меня.

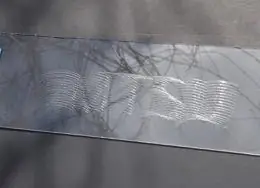

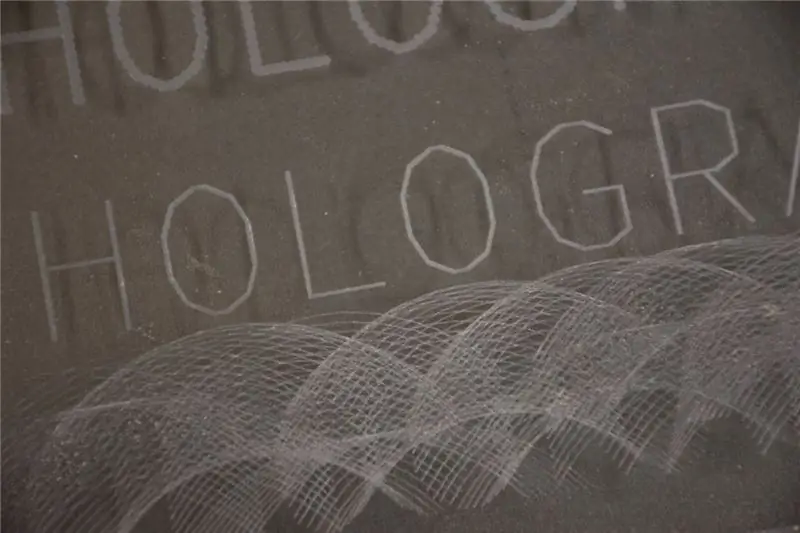

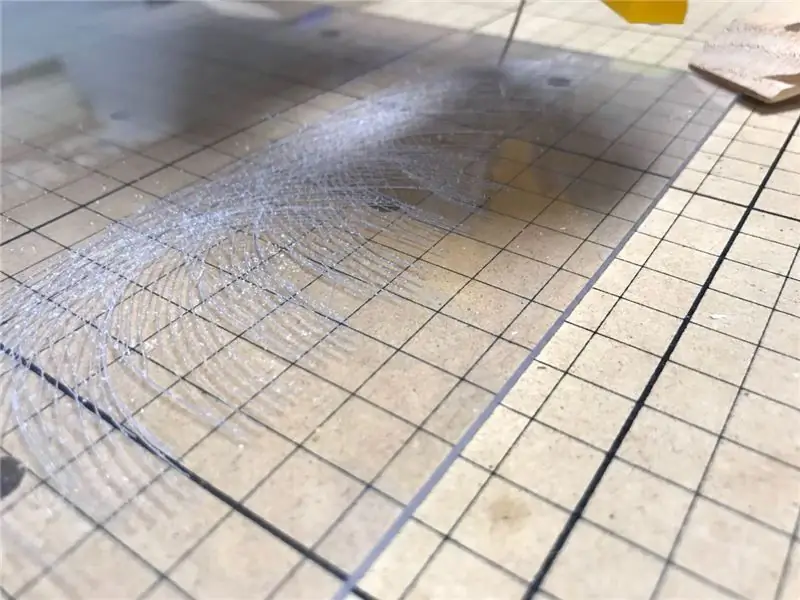

Самым очевидным инструментом для создания голограмм с царапинами был лазерный гравер. С помощью лазерного резака вы можете почти без усилий нарисовать очень тонкие лазерные линии на акриле. Я быстро написал небольшой скрипт на Python, чтобы расположить центры дуг, а затем сгенерировать дуги для простых букв. Я принес получившийся файл eps в свой Make Space и выгравировал узор на куске акрила. Результаты были немного неожиданными. На картинке выше показан результат. По сути, я обнаружил, что было две проблемы:

- Лазеры испаряют пластик. Очевидно, что процесс лазерного травления оставляет после себя белую линию, а не чистую отражающую царапину. Этот белый остаток прекрасно подходит для создания узоров на протравленном акриле, но не дает результата, который нам нужен для голограммы царапины. Первоначально я думал, что белую протравленную область будет легко очистить, если я буду использовать правильные уровни мощности, частоты и скорости. Однако никакие настройки, которые я не пробовал, давали чистую линию с помощью лазерного травителя. Затем я подумал, что, возможно, эту проблему можно решить с помощью какой-то постобработки, поэтому я попробовал несколько процессов очистки травленого пластика. Ни один из них не фиксировал линии. Наконец, я попытался использовать тепловую пушку, чтобы аккуратно расплавить акрил, чтобы белые области снова стали прозрачными. Этот процесс также потерпел неудачу. Лазеры просто не подходят для отражающей линии.

- Лазеры и станки с ЧПУ не создают гладких кругов. Поскольку эти лазеры и станки с ЧПУ приводятся в движение шаговыми двигателями, создание действительно непрерывной кривой невозможно. На любой кривой линии всегда есть дискретные скачки, вызванные пикселизацией. Обычно при создании изображений с разрешением 300 или 600 точек на дюйм эти скачки настолько малы, что вы их не видите. Однако даже при разрешении 600 точек на дюйм пиксели легко видны, когда мы отражаем свет на краях этих кривых. Тот самый оптический эффект, который вам нужен для создания этих голограмм, показывает, насколько неровны эти круги. Вместо того, чтобы отражаться вправо от одной точки по кругу, свет отражается от гораздо большей области. Это эффективно расширяет отражение, которое мешает вам видеть голограмму.

Хотя у станка с ЧПУ со стилусом не будет таких же проблем с испарением пластика, как у лазера, пикселирование в кругах, вызванное шаговыми двигателями, по-прежнему будет вызывать проблемы с созданием типов отражений, необходимых для работы голограмм. Поскольку мы не можем использовать шаговые двигатели XY для создания дуг, необходимых для скретч-голограмм, я понял, что мы должны создать новый тип машины, которая будет делать гладкие дуги. Это мотивация этого проекта и этого нового инструмента.

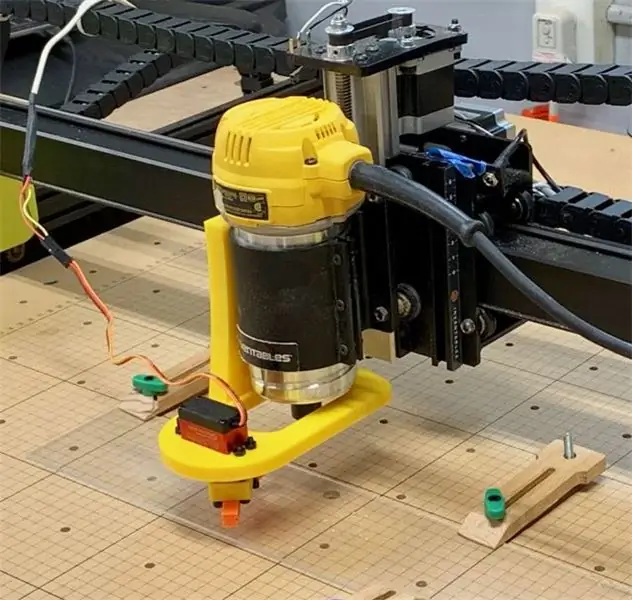

Шаг 2: Как работает машина?

В целом, эта машина состоит из двух основных частей:

- Компас с сервоприводом и металлической палочкой на конце для протравливания непрерывной дуги на пластике ».

- Стандартный станок с ЧПУ, который позиционирует центр компаса для создания дуг голограммы.

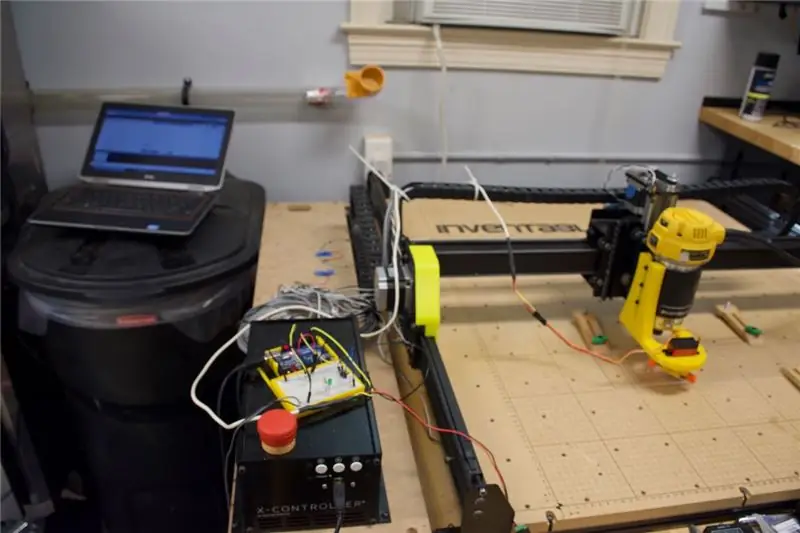

ЧПУ, которое я использовал в этом проекте, было крестообразным вырезом. Любой станок с ЧПУ, вероятно, будет работать в этом проекте, если у вас есть каркас для прикрепления оси z сервосистемы. Сервосистема и вспомогательное программное обеспечение лежат в основе этого проекта.

В этом проекте много взаимосвязанных элементов:

- Физическая конструкция для прикрепления электронного кругового ригеля к станку с ЧПУ.

- Электроника и программное обеспечение Arduino, необходимые для запуска разметчика и электрического интерфейса между разметчиком станка с ЧПУ.

- Программное обеспечение для создания шаблона позиций x / y для разметки простого дизайна

- Программное обеспечение для преобразования положений x / y в G-код для управления машиной

- Инициализация и настройка машины после того, как все будет собрано.

Я проведу вас через эти шаги один за другим.

Чтобы построить это дополнительное дополнение для вашего станка с ЧПУ, вам понадобятся:

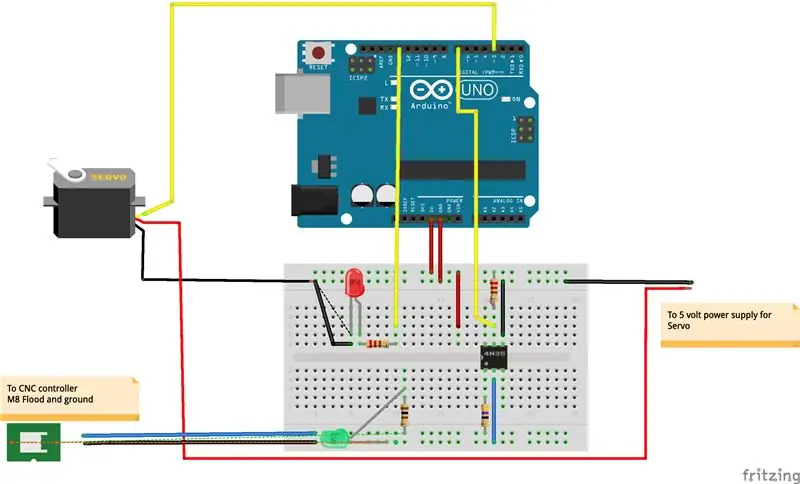

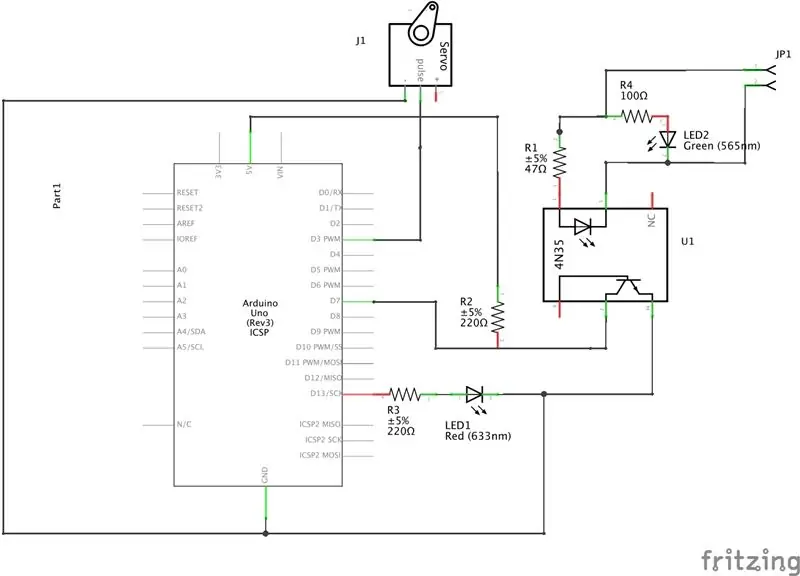

- Arduino - используется Arduino Uno R3, но любой вариант должен работать нормально.

- Несколько электронных компонентов, включая несколько резисторов, оптоизолятор 4n35, пару светодиодов, макетную плату и немного проводов.

- Сервопривод с высоким крутящим моментом (20 кг / см) на 5 В. Я использовал ANNIMOS 20KG Digital Servo High Torque Full Metal Gear Waterproof для RC Model DIY, DS3218MG, но другие аналогичные устройства должны работать. Стоимость онлайн была около 20 долларов.

- Два источника питания на 5 В - один для Arduino (через порт USB) и один для серводвигателя.

- Разное. подключение и соединительный провод.

Вам также нужно будет приобрести несколько длинных швейных игл и иметь доступ к 3D-принтеру для деталей. Для изготовления голограмм вам нужно будет купить несколько листов тонкого акрила в местном магазине строительных материалов. Я просто использовал акрил толщиной 0,093 дюйма, предназначенный для окон.

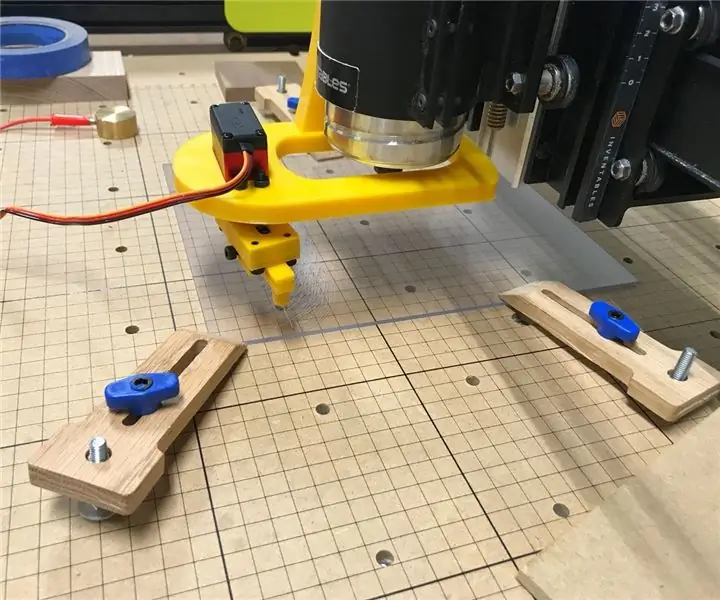

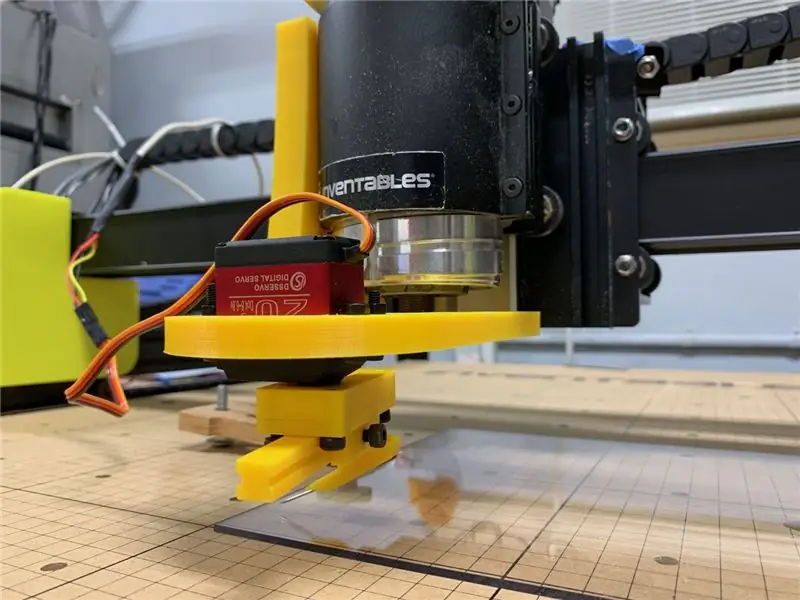

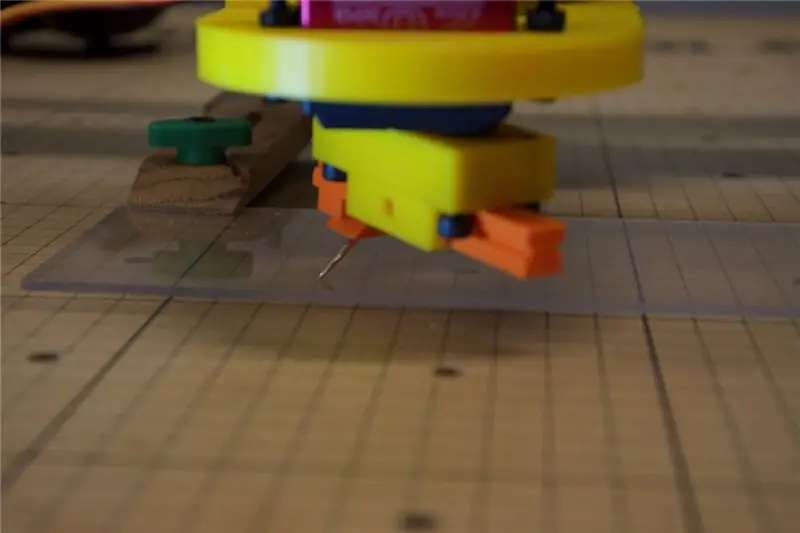

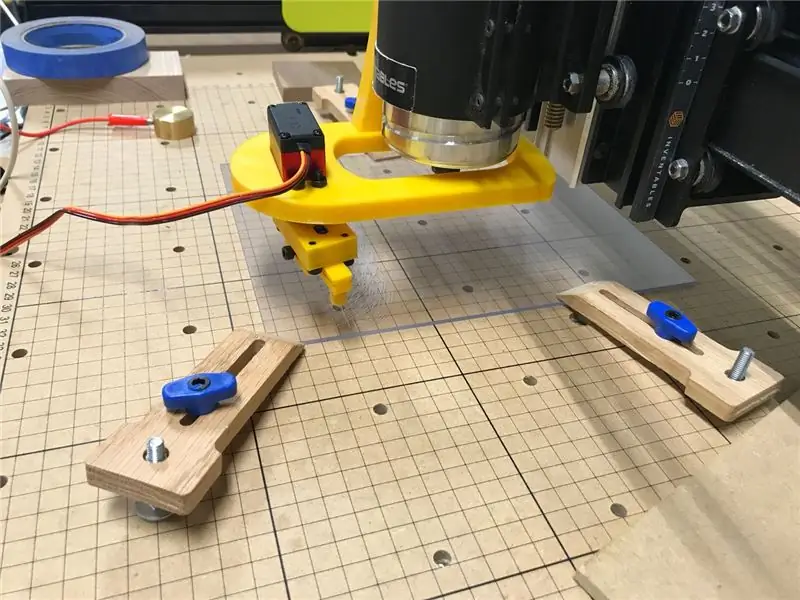

Шаг 3: Механическая конструкция: прикрепление шагового двигателя к маршрутизатору

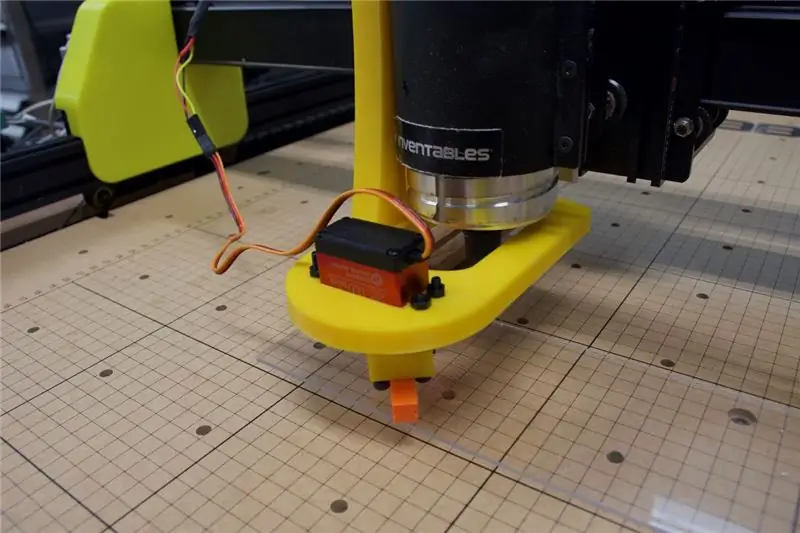

Чтобы прикрепить сервопривод к маршрутизатору, вам необходимо распечатать файлы STL в верхней части этого шага.

Всего четыре части:

- Крепление для роутера

- Писатель-стилус-держатель (есть две версии этого файла. Я предпочитаю версию 2.)

- Серво-дно

- Серво-верх

Все эти части были разработаны с использованием Fusion 360 для этого проекта.

После того, как вы распечатали эти части, собрать их просто:

- Отсоедините сервомеханизм от сервопривода.

- Поместите сервомеханизм между нижним и верхним сервоприводом. Используйте четыре болта и гайки M4, чтобы зафиксировать рычаг на месте. Подсоедините рычаг к сервоприводу.

- Установите сервопривод в крепежную деталь маршрутизатора. Убедитесь, что кабели пропущены через верхнюю часть крепления. Используйте четыре болта M4 и винты, чтобы закрепить сервопривод.

- Отсоедините от маршрутизатора фрезу и систему сбора пыли. Убедитесь, что маршрутизатор выключен, а шнур питания отключен от стены.

- Закрепите монтажную деталь маршрутизатора на боковом креплении по оси Z, на котором крепится маршрутизатор. Для его крепления вам понадобится три болта M4. Эта деталь предназначена для крепления к левой стороне маршрутизатора DeWalt 611 на крестообразном вырезе. Этот дизайн был основан на пылесборнике для X-carve, который я нашел на Thingaverse: https://www.thingiverse.com/thing:1259385. Вдохновленный этим дизайном, я сделал свою собственную версию этой детали, чтобы удерживать сервопривод для проекта. Конечно, любая система крепления, вероятно, подойдет. Если у вас есть другой тип станка с ЧПУ, вам почти наверняка потребуется переделать эту деталь.

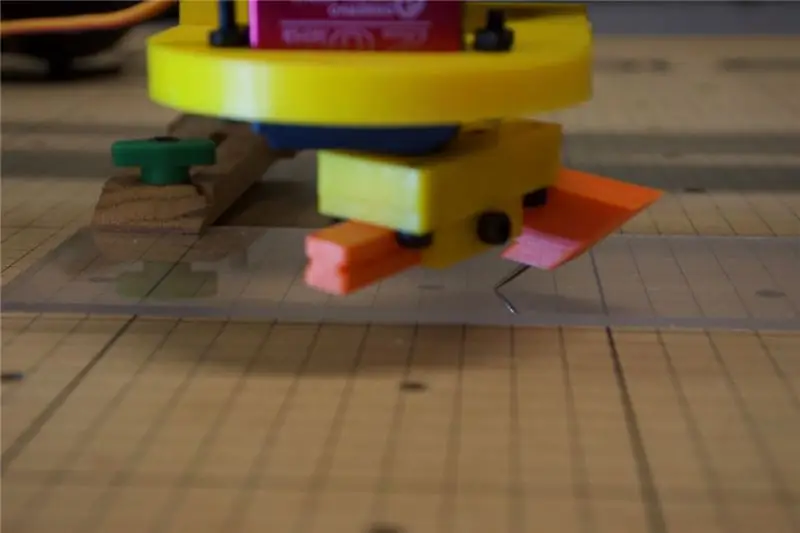

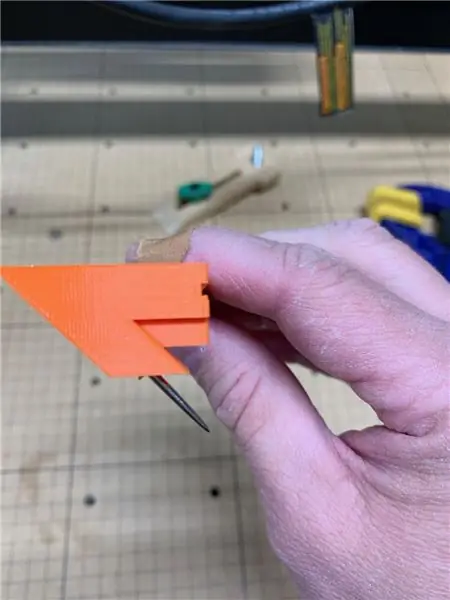

- Возьмите длинную швейную иглу и отрежьте ее так, чтобы она имела длину от 1 до 1,5 дюймов. Я использовал болторез, чтобы обрезать иглу, но дремель, ножовка или даже здоровенная пара кусачков должны работать нормально. Как только игла будет отрезана до нужной длины, вставьте ее в держатель иглы для рисования с помощью плоскогубцев. Возможно, вам придется немного расширить отверстие с помощью дрели. Убедитесь, что игла надежно входит в держатель. Вы можете использовать клей, если хотите, но я обнаружил, что фрикционная посадка была достаточно прочной, чтобы надежно удерживать ее. Две версии этой части включены, чтобы помочь вам поэкспериментировать с проектом. V1 имеет угол 30 градусов и позволяет регулировать дугу во всем диапазоне. V2 имеет угол 45 градусов, что усиливает давление иглы вниз, что приводит к более глубоким царапинам. Результаты, показанные в проекте, не соответствуют версии файла V2.

- Прикрепите держатель иглы для рисования к верхней части держателя сервопривода. Он должен просто скользить в верхнюю часть сервопривода сбоку. Вам нужно будет установить и зафиксировать расстояние разметки с помощью одного болта M4. Радиус разметки влияет на глубину изображений, которые вы видите на голограмме. Для ваших первых попыток я бы рекомендовал сохранить радиус разметки от 1 до 2 дюймов.

После того, как вы выполнили эти шаги, физическая сборка писца-бота завершена.

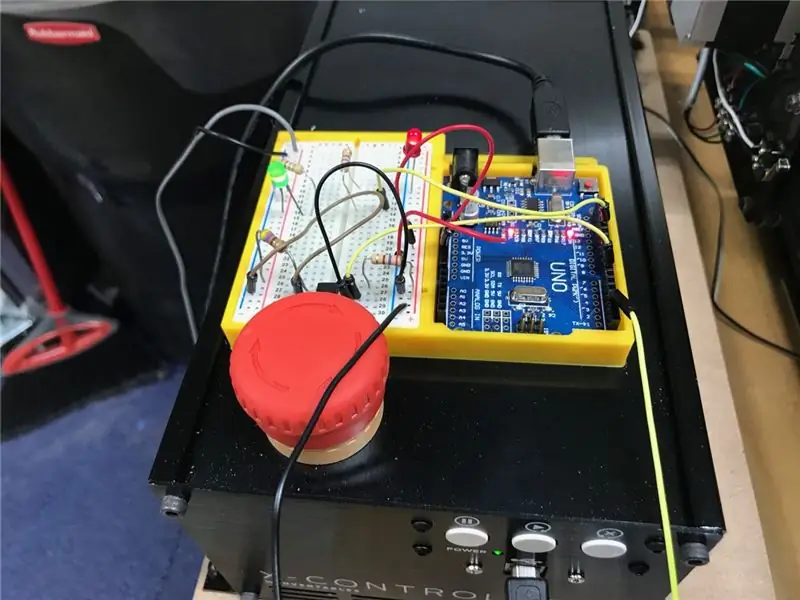

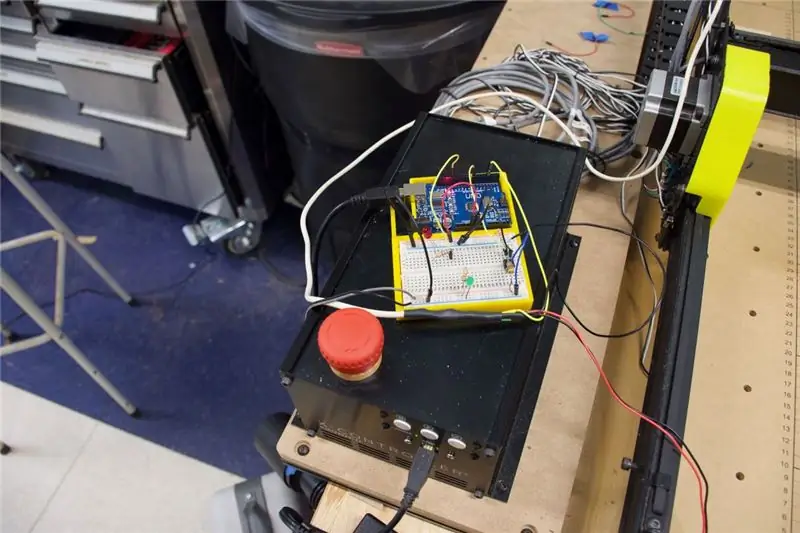

Шаг 4: Конструкция электроники: запуск сервопривода с помощью контроллера ЧПУ

Электроника для этого проекта относительно проста. В основном цифровой вход только один. Когда этот вход становится высоким, сервопривод перемещается из своего начального положения по часовой стрелке в свое конечное положение. Когда вход возвращается в низкое состояние, развертка возвращается в исходное положение.

Для сборки системы я использовал плату мини-прототипа, которая была подключена к Arduino Uno R3. Я нашел планы этого держателя на Thing-A-Verse. (https://www.thingiverse.com/thing:2295626). Печатная плата и постоянный экран Arduino были бы лучше, но этот проект был разработан как прототип. Его также следует положить в коробку для защиты электрических соединений.

Вход в схему берется с выхода «потока» M8 контроллера ЧПУ. Эта входная часть схемы питается через оптрон 4N35 через резистор, чтобы предотвратить любую возможную электрическую обратную связь между контроллером ЧПУ. Возможно, в этом нет строгой необходимости, но я хотел убедиться, что контроллер защищен и изолирован от сервопривода и внешних источников питания. Я поставил зеленый светодиод и резистор параллельно 4N35, чтобы я мог видеть, когда контроллер переходит между высоким и низким состояниями.

Скетч Arduino преобразует состояние импульсов, управляющих сервоприводом. Когда входной сигнал становится высоким, существует задержка 7 мс для каждого градуса хода сервопривода, чтобы регулировать скорость развертки. Эскиз проекта приведен выше. Вы можете легко изменить углы и скорость развертки, изменив константы, определенные в верхней части эскиза.

Чтобы все это работало, необходимы два источника питания. Во-первых, вам нужно запитать саму Arduino. Я сделал это с помощью простого USB-зарядного устройства на 5 вольт и USB-кабеля. Второй источник питания 5 В необходим для питания сервопривода. Убедитесь, что сила тока достаточна для питания сервопривода. Сервоприводы с высоким крутящим моментом могут потреблять 3 ампера мощности.

Последним шагом для электроники является подключение ее к разъему M8 на контроллере ЧПУ. Поскольку этот спусковой механизм имеет низкую силу тока, я использовал двухжильный провод 20 калибра, который лежал у меня в магазине. Убедитесь, что провода подведены к оптрону, прежде чем подключать какие-либо источники питания или включать что-либо. После того, как вы подключили устройство к контроллеру, мы готовы сгенерировать некоторый G-код и начать делать голограммы!

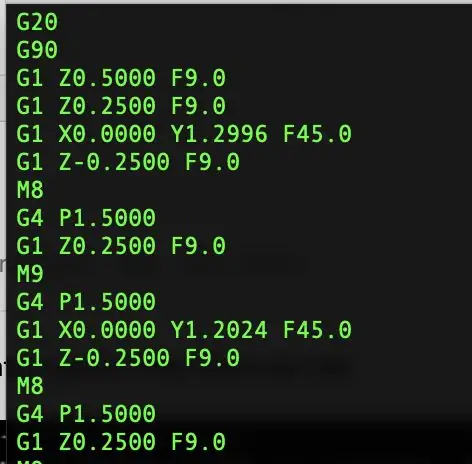

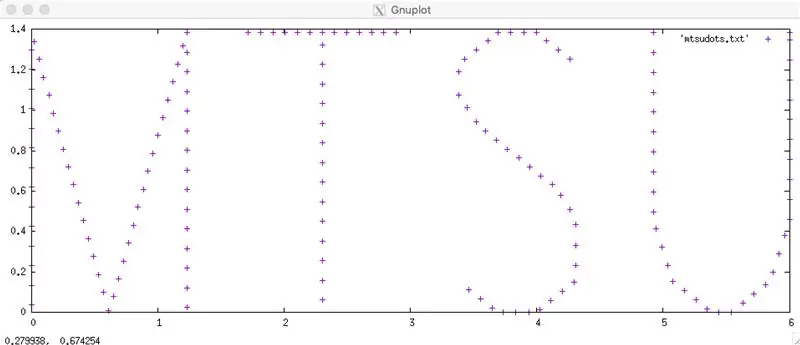

Шаг 5: Создание G-кода и макета с помощью Python

Чтобы создать царапинную голограмму, вам нужно начать с шаблона из точек. Эти точки используются в качестве центральной точки дуг, нарисованных с помощью циркуля. Когда вы смотрите на голограмму, вы видите, как эти точки отражаются в дугах.

Вы можете разметить точки вручную, но это займет немного времени. В примере голограммы в этом проекте было 159 точек. Вы можете увидеть макет на картинке выше. Я решил написать скрипт на Python, который берет простые строки и превращает их в точечный узор для создания голограмм. По сути, скрипт берет строку и преобразует ее в векторную графику с использованием шрифтов Hershey старого стиля. Исходя из этих векторов, мы кодируем местоположения точек вдоль этих кривых.

Чтобы получить доступ к этому коду, загрузите файл makedots_code.tgz сверху и распакуйте его. (Это сжатый файл tar с Mac, но он должен нормально работать в Linux или даже в Windows). Зайдите в каталог, который был создан при распаковке, и отредактируйте код makedots.py. Вы можете изменить строку с "MTSU" по умолчанию на другую. Я бы посоветовал не усложнять задачу до тех пор, пока у вас не появится некоторый опыт использования машины. Вы также можете изменить размер макета. В коде есть несколько инструкций, показывающих, как это работает.

Я включил полный набор шрифтов Hershey и код для их чтения. Код Hershey был разработан с использованием множества онлайн-ресурсов и примеров кодов, поэтому я не претендую на авторство этого кода или связанных файлов данных. Они распространялись без лицензии, поэтому смело используйте их в своих проектах.

Мой код Python работает только со строками, но было бы довольно легко написать код, который делает это для любого файла векторной графики. Я думал о добавлении этого, но я хотел выпустить этот проект, чтобы другие люди могли поиграть с ним.

Просто в целях тестирования вы можете полностью пропустить этот шаг и использовать приведенный выше образец файла mtsudots.txt. Это просто набор пар x-y, которые используются для следующего шага. Как я уже упоминал, подойдет любой файл данных с парами x-y.

Сделать G-код также довольно просто. Вам просто нужно запустить файл makegcode.py с текстовым файлом точек в качестве входных данных. В коде есть более подробные инструкции, перечисленные в виде комментариев. По сути, код просто генерирует простой набор движений для каждой точки в файле точек. Для каждой точки код:

1) Перемещается в положение x-y над центром точки.

2) Опускает стилус на пластик.

3) Запускает сервопривод для поворота по часовой стрелке с помощью команды тумана «M8».

4) Пауза на 1,5 секунды, чтобы сервопривод продолжил движение.

5) Поднимает писчик с пластика.

6) Сбрасывает команду тумана «M8», заставляя сервопривод вернуться в исходное положение.

7) Пауза на 1,5 секунды, чтобы дать сервоприводу время вернуться в исходное положение.

Это пример шаблона G-кода, который повторяется в коде.

- G1 X0.0000 Y1.0081 F45.0

- G1 Z-0.2500 F9.0

- M8

- G4 P1.5000

- G1 Z0.2500 F9.0

- M9

- G4 P1.5000

Все в этом фрагменте кода повторяется снова и снова для каждой точки. Единственное изменение - это положение X и Y, связанное с каждой точкой.

Задержки, запрограммированные в G-коде, в настоящее время установлены на 1,5 секунды. Это немного дольше, чем требуется, но казалось разумным быть консервативным в бета-версии кода. Также есть раздел кода запуска и завершения, который следует примерам, которые я нашел для X-carve. Возможно, вам придется изменить их для других станков с ЧПУ, но код кажется довольно общим.

Для начала вы можете просмотреть пример G-кода, использованного для создания голограммы MTSU выше. Это файл mtsu.gcode.

Возможно, моей любимой частью этого проекта было написание этого простого генератора g-кода. Это помогло прояснить, как на самом деле работает станок с ЧПУ. Не стесняйтесь анализировать коды для своих собственных проектов.

Шаг 6: Настройка станка с ЧПУ и создание голограммы

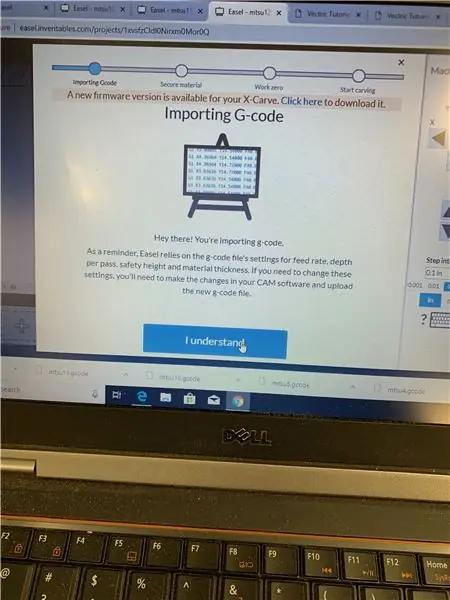

После того, как вы создали файл G-кода, подключили электронику и физически подключили скрайбер к станку с ЧПУ, вы готовы опробовать свою первую голограмму. Я использовал программное обеспечение Easel от Inventables для отправки команд на мою машину, но шаги должны быть примерно одинаковыми для любого программного обеспечения для отправки g-кода.

- Убедитесь, что ваш маршрутизатор отключен, убедитесь, что вы вынули из него бит маршрутизатора. Электропитание должно быть выключено, а шнур отсоединен от стены.

- Создайте новый проект в Easel, а затем загрузите файл G-кода с диска.

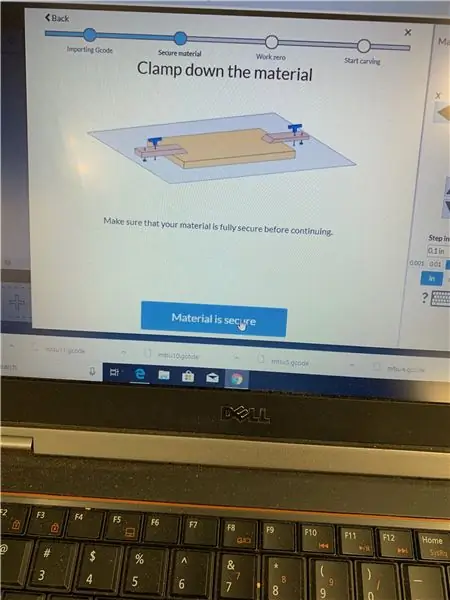

- Прижмите кусок акрила к доске. Убедитесь, что он плотно закреплен и больше, чем узор, который вы собираетесь делать. В качестве примера в этом руководстве я использовал акрил толщиной 0,093 дюйма, который я купил в местном магазине Home Depot. Я купил кусок размером 18x24 дюйма примерно за 12 долларов, а затем отрезал кусок поменьше размером 6 на 18 дюймов с помощью настольной пилы. Прежде чем затягивать зажимы, которыми акрил крепится к доске для мусора, следует удалить защитный материал со стороны, на которой вы собираетесь рисовать.

- После того, как акрил прикреплен, нажмите кнопку «Вырезать» в правом верхнем углу окна мольберта.

- Система Easel сообщит вам об опасности использования чужого G-кода. Честно говоря, вы должны серьезно отнестись к этому предупреждению. Это экспериментальное программное обеспечение, поэтому обязательно следите за работой на всем протяжении создания голограммы. Обязательно приготовьте кнопку отключения на случай, если что-то пойдет не так! Если вы понимаете риски, нажмите «Я понимаю» и продолжайте.

- Дважды убедитесь, что ваш материал надежно закреплен, и нажмите «Материал в безопасности».

- НЕ используйте для этого проекта «Зонд до нуля», даже если у вас установлены концевые выключатели. Дополнительные дополнения, которые вы добавили к машине, могут мешать работе концевых выключателей, вызывая плохие вещи. Вместо этого выберите «Вручную».

- Используя стрелки положения в правой части экрана, переместите положение разметки в нижнюю левую область вашего материала. Как только он займет правильное положение по осям x и y, опустите разметку на пластик. Я использую карточку для заметок, чтобы оценить положение писца, когда он приближается. Вы можете определить, когда писец приближается к поверхности, по ощущению, когда он берет картон. Вам нужно будет опустить писец еще ниже, чтобы он царапал пластик. Вы обнуляете его не для того, чтобы коснуться верхней части материала для этого G-кода, а для того, чтобы врезаться в пластик. Честно говоря, к этой настройке нужно немного привыкнуть. Я обычно использую настройки 0,01 дюйма, чтобы перейти к пластику, чтобы он хорошо подошел. Если вы спуститесь слишком далеко, сервомотору не хватит крутящего момента, чтобы переместить разметку. Если вы окажетесь слишком высоко, вы не сделаете достаточно глубокую царапину на пластике. Вы должны немного поэкспериментировать с этим. Тем не менее, когда вы впервые запускаете машину, я настоятельно рекомендую держать разметку над пластиком и делать «воздушную резку». Это позволит вам следить за движениями станка, проверять пределы пластика и убедиться, что все работает, прежде чем делать полную резку.

- После того, как вы установили исходное положение X, Y и Z, щелкните, что вы разместили машину.

- На экране файла вам нужно щелкнуть «поднять бит», чтобы установить ЧПУ в исходное положение.

- Пропустите этап установки и использования системы пылеулавливания.

- УБЕДИТЕСЬ, ЧТО МАРШРУТИЗАТОР ПОЛНОСТЬЮ ОТКЛЮЧЕН, ВЫКЛЮЧЕН И ОТСОЕДИНЕН - затем щелкните, чтобы включить шпиндель. Чтобы быть кристально чистым, НЕ включайте шпиндель. Вам нужно нажимать эти кнопки, не активируя шпиндель.

- Я упоминал, что шпиндель не должен выключаться, отключаться и отключаться? Что ж … убедитесь, что он выключен, отсоединен, не работает и отсоединен от сети - а затем нажмите кнопку «Шпиндель включен».

- Нажмите "Вырезать!"

И понеслось!

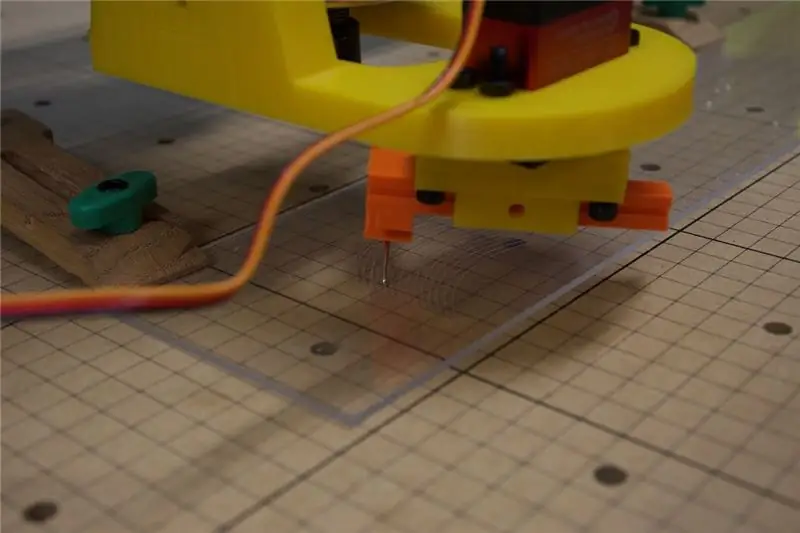

Шаг 7: Создание голограммы

Примерно в течение следующего часа машина будет повторять ту же базовую схему: опускать шпиндель, делать царапину, поднимать шпиндель и затем перемещаться в новое место. Если сервопривод не работает, дважды проверьте светодиоды и убедитесь, что программа Arduino запускается правильно. Надеюсь, вы начали с air-carve (как было предложено на предыдущем шаге), чтобы помочь отладить проблемы с оборудованием, которые могут у вас возникнуть. Если что-то не работает, вам может потребоваться проверить надежность соединений на макетной плате.

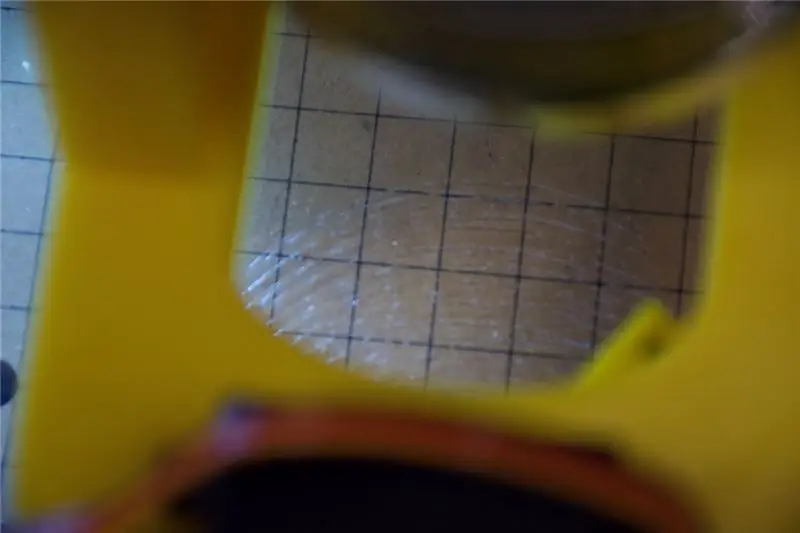

Если все работает, вы должны увидеть, как эта схема подъема-сброса-движения-опускания-разметки повторяется снова и снова. На видео выше это хорошо показано. Если вы обнаружите, что рисовальщик на самом деле не царапает акрил, вам может потребоваться прервать вырезание и изменить положение смещения оси Z, чтобы оно было немного ближе.

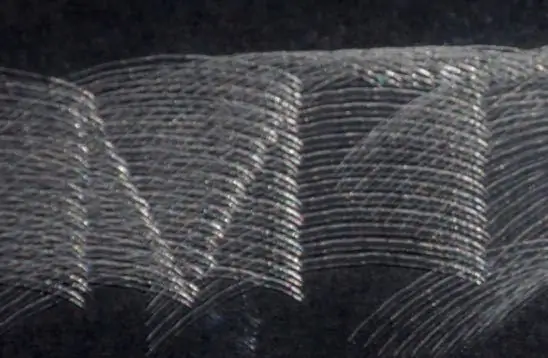

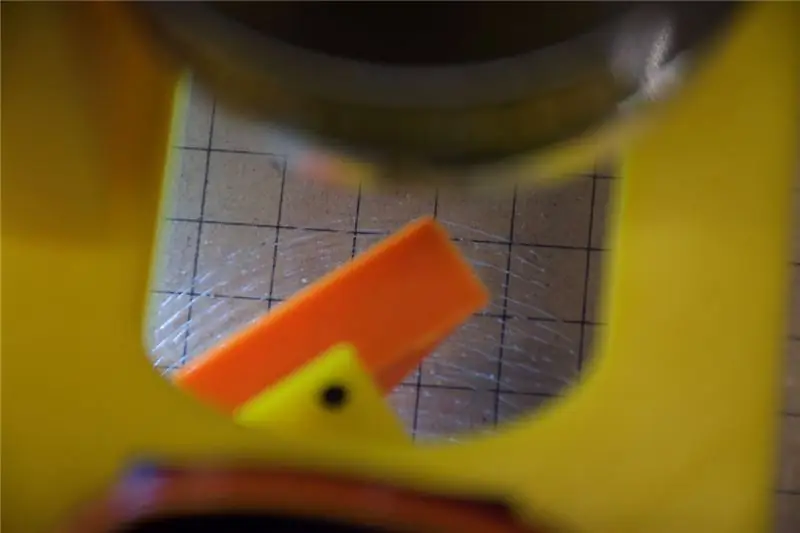

Во время вырезания вы не увидите ничего, что выходит из машины, кроме серии поцарапанных кругов.

Когда резьба, наконец, закончена, снимите пластиковую деталь со станка с ЧПУ и выньте ее на солнечный свет. (Или… найдите место с одной яркой лампой на противоположной стороне комнаты).

Шаг 8: просмотр вашей голограммы

Для просмотра голограммы вам понадобится яркий точечный источник света. Солнце идеально, но яркая лампочка в дальнем конце комнаты подойдет.

Сначала снимите защитный пластик с обратной стороны акрила и приклейте к обратной стороне кусок черной бумаги. В этом нет необходимости, но это поможет вам более четко увидеть узор из отражений.

Положите пластиковый лист на плоскую поверхность, и в зависимости от положения, которое вы используете, вы увидите, как свет отражается от царапин на пластике. Вы НЕ хотите, чтобы солнечный свет отражался прямо от акрила, а только солнечный свет отражался от тонких царапин. ЯВНО - НЕ СМОТРИТЕ НА СОЛНЦЕ ИЛИ НА ЕГО ПРЯМОЕ ОТРАЖЕНИЕ! ОНО ОСлепнет! Свет, отражающийся от крошечных царапин, должен быть нормальным, поэтому просто измените положение, чтобы избежать прямого отражения солнечного света от акрила.

Когда вы двигаете головой взад и вперед над царапинами, вы должны видеть, как буквенные узоры перемещаются по дугам. Видео выше может помочь вам в этом. По сути, вы смотрите на эти буквы под разными углами из-за того, как отражение отображается на этих дугах. Нет единого угла, который заставил бы это работать. Вы должны увидеть отражения под разными углами.

Вы также можете увидеть тот же эффект, используя акрил в качестве пропускающей голограммы. Вы пропускаете свет через акрил и смотрите, как свет отражается от обратной стороны царапин.

После того, как вы успешно создали свою первую голограмму, вы можете начать экспериментировать, чтобы улучшить машину. Если вы измените радиус дуги царапин, вы измените видимую глубину букв, которые вы видите в отражении. Это можно легко сделать, механически отодвинув иглу резчика от сервопривода. Вы также можете изменить угловую протяженность дуги (изменив программу Arduino), вы можете увидеть ее под разными углами. Вы также можете создать программное обеспечение для создания других видов точечных шаблонов.

В конце концов, было бы здорово, если бы радиус и угловая протяженность писцов контролировались программным обеспечением. Выполняя эти модификации и добавляя некоторое программное обеспечение для генерации G-кода, вы можете создавать настоящие трехмерные объекты и наложения, которые появляются и исчезают при изменении угла обзора. Внести эти изменения будет немного сложно, если ваш контроллер ЧПУ имеет только два бита управляющих линий (M8 «туман» и M9 «поток»), но это может быть возможно с помощью некоторого умного программирования.

Пожалуйста, дайте мне знать, что вы придумали! Я хотел бы увидеть, как этот проект используется в будущих проектах.

Я хотел бы поблагодарить Бена Беккера и Нила Макклейна из MTSU Walker Library за их полезные обсуждения при создании этого проекта.

Первая премия в конкурсе Epilog X Contest