Электричество вместо угля: американские исследователи разработали метод, который может значительно сократить выбросы CO2 при производстве цемента в долгосрочной перспективе. Вместо использования угольных печей сырая известь превращается в гашеную известь с помощью электрохимического процесса, а затем дополнительно перерабатывается в цемент при нагревании и добавлении песка. Выделившийся газ можно использовать непосредственно в качестве топлива, сообщают ученые.

Бетон и его основной компонент, цемент, являются одними из самых важных строительных материалов человечества. Еще римляне ценили стабильность и универсальность этого материала. Но у цемента есть и обратная сторона: при его производстве выделяется огромное количество углекислого газа. В настоящее время в мире насчитывается 2,8 гигатонны CO2, что соответствует примерно восьми процентам всех антропогенных выбросов парниковых газов.

CO2 из двух источников

Причина этого кроется в производственном процессе. Молотый известняк сначала нагревают с песком и глиной. Во время этого прокаливания карбонат кальция (CaCO3) превращается в оксид кальция (CaO) и высвобождает CO2. Полученный цементный клинкер обжигают при температуре около 1450 градусов. В этих процессах в основном используются угольные печи - использование этого ископаемого топлива приводит к дополнительному выбросу CO2. «В результате каждый килограмм цемента производит почти килограмм CO2», - объясняют Лия Эллис и ее коллеги из Массачусетского технологического института.

Уже предпринимаются попытки снизить выбросы CO2 при производстве цемента, среди прочего, путем добавления вулканического пепла, остатков производства каолина и алюминия или путем фильтрации выхлопных газов.«Однако до сих пор выхлопные газы цементных заводов были слишком загрязнены, чтобы улавливание CO2 было экономически выгодным», - говорят исследователи.

Электролиз превращает карбонат в гашеную известь

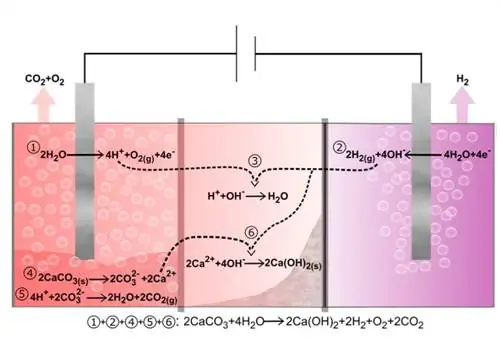

Поэтому исследователи искали способ сделать хотя бы прокаливание более экологичным. Для этого они разработали процесс, в котором эта реакция запускается не теплом, а электрохимически. Основой является электролитическая ячейка - реакционный сосуд, в котором два электрода расщепляют воду на водород и кислород.

Если теперь рядом с кислородообразующим анодом поместить карбонат кальция, кислая среда запускает реакцию, в ходе которой образуется твердый гидроксид кальция (Ca(OH)2) - гашеная известь. Затем эту гашеную известь можно превратить в алит силиката кальция путем обжига с песком - одним из наиболее важных компонентов портландцемента. «Наши результаты показывают, что электрохимически полученный гидроксид кальция является подходящим предшественником для синтеза основной фазы силиката кальция в портландцементе», - заявили исследователи.

Потенциально нулевые выбросы

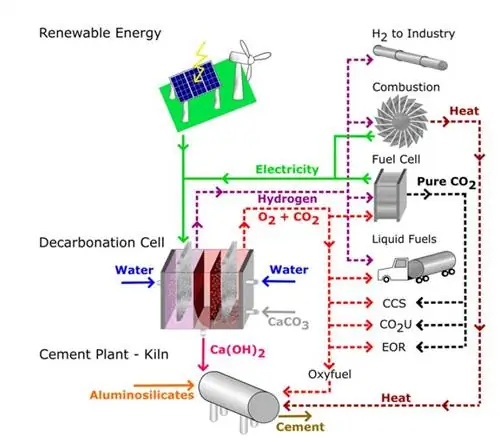

Преимущество нового метода: хотя CO2 также выделяется как побочный продукт этой реакции, его доля на 67 процентов выше, чем в обычных выхлопных газах, как объясняют Эллис и ее команда. Это сделает улавливание CO2 более эффективным. По словам исследователей, гашеная известь также может быть преобразована в алит примерно на 300 градусов ниже температуры, чем при обычном спекании цементного клинкера. Поскольку выхлопной газ вместо оксидов азота также содержит кислород, его можно даже использовать в качестве топлива для агломерационных печей. Если бы процесс приводился в действие электричеством из возобновляемых источников энергии, он был бы почти без выбросов.

В другом эксперименте исследователи определили, насколько эффективно происходит превращение сырой извести в гашеную в реакционном сосуде. Соответственно, их лабораторная модель, которая еще не была оптимизирована, достигла примерно 85 процентов от максимального коэффициента конверсии, который может быть достигнут с помощью этого метода, как они сообщают..

Теоретически конкурентоспособен - по крайней мере, с точки зрения энергии

Однако большой вопрос заключается в том, насколько дорогим и конкурентоспособным будет этот процесс при крупномасштабном использовании. Как сообщают Эллис и ее команда, электрохимическое решение может по крайней мере выиграть с точки зрения затрат на энергию и топливо. Потому что, согласно их расчетам, их процесс требует от 5,2 до 7,1 мегаджоулей на килограмм цемента, что немного больше энергии, чем примерно 4,6 мегаджоулей при обычном производстве цемента в США.

Но затраты на уголь отсутствуют, что увеличивает затраты энергии на тонну цемента примерно до 28 долларов США. Вместо этого для электрохимического преобразования требуется только электроэнергия, которая может стать очень дешевой, если будет производиться из возобновляемых источников. «Не считая других факторов, электрохимический процесс был бы конкурентоспособным по сравнению с обычными цементными заводами, если бы цена на электроэнергию была ниже двух центов за киловатт-час», - говорят исследователи.

Первый шаг

Однако исследователи также признают, что другие факторы стоимости, связанные с конструкцией химического реактора и сроком его службы, пока не могут быть рассчитаны. Кроме того, они считают реальным масштабирование электрохимического процесса до промышленных масштабов. Тем не менее, это все еще требует большой работы по развитию. «Это важный первый шаг, но это еще не полноценное решение», - сказал соавтор Йет-Минг Чанг.

Дитмар Штефан из Технического университета Берлина видит это аналогичным образом: «Процесс потенциально пригоден для производства гидроксида кальция для промышленных процессов», - комментирует исследователь, не участвовавший в исследовании. «Однако внедрение этого подхода в более широком масштабе потребует десятилетий и, следовательно, не дает потенциала для сокращения выбросов CO2 в краткосрочной или среднесрочной перспективе». бетон.