Контроль тостерной печи с помощью PICAXE - часть 2

Введение

Часть 1 этого проекта включала обсуждение профилей припоя плавки, четырех этапов пайки плавлением и схемы для использования микроконтроллера PICAXE и интегральной схемы MAX31855 для считывания и отображения показаний температуры термопары. Если вы пропустили это, было бы полезно прочитать его, прежде чем приступать к этой статье.

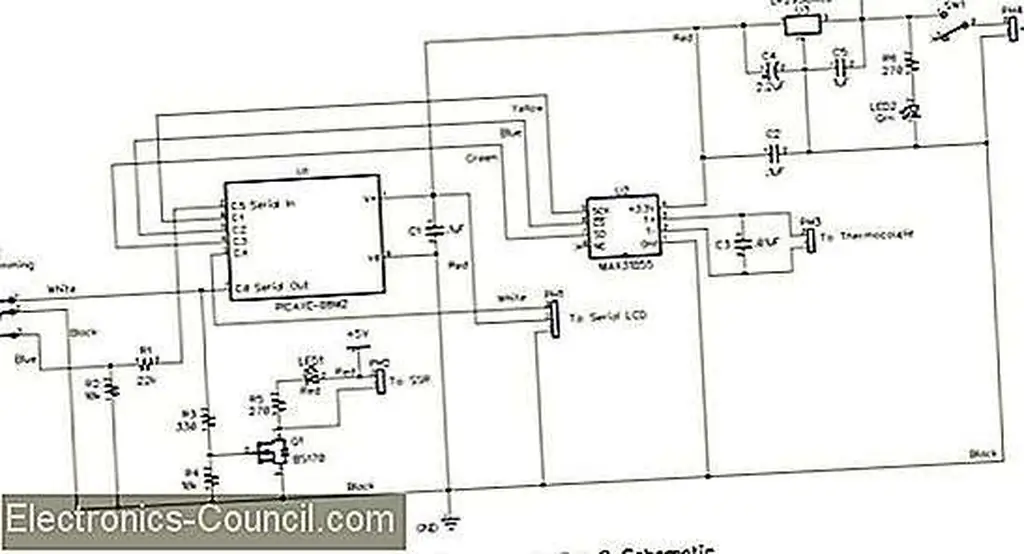

Небольшой вопрос с схемой, представленной в части 1, - это требование к источнику питания 3, 3 В плюс немного более высокое напряжение для управления SSR. Решение этого обстоятельства представлено на схеме ниже. В качестве первичного источника используется источник питания 5 В, а 3, 3 В для MAX31855, а PICAXE-08M2 - из U3 (регулятор LP2950ACZ) плюс C4 и C5. Для удобства был добавлен переключатель включения / выключения (SW1) и индикатор включения питания (LED2 и R6). Вы можете предпочесть этот дизайн тому, который представлен в части 1; они оба работают хорошо.

В этом случае будет представлена заключительная статья в серии проекционных моделей PICAXE, схема подключения схемы управления, SSR (твердотельное реле) и печь с тостером. Кроме того, будет представлен и объяснен код PICAXE, а также процесс точной настройки кода для работы с вашей тостерной духовкой.

Модификация духовки

Одна из целей этого проекта - избегать внесения изменений в печь-тостер, когда это возможно. Тем не менее, есть одна простая модификация, которая рекомендуется: сверлить небольшое отверстие в задней крышке духовки, чтобы можно было вставить термопару. Термопара должна располагаться вблизи центра духовки и немного выше, где будет расположена верхняя часть печатной платы, как показано на фотографии ниже.

В качестве альтернативы вы можете проложить провод термопары между дверцей духовки и дверцей, но из-за проблем с помехами при открытии и закрытии двери это не рекомендуется. Конечно, другой конец провода термопары должен быть подключен к цепи управления, как описано в части 1 этого проекта.

Обратите внимание, что термопары находятся над печатной платой, но не касаются ее, а также не должны касаться любой части печи. PCB (который является просто пустой доской, используемой для фотографии) лежит на решетке, чтобы обеспечить поток воздуха как на дне, так и на его вершине. Сковорода, поддерживающая решетку, обеспечивает дополнительную теплозащиту от нижнего элемента. Для хорошей пайки плавлением печатная плата должна быть нагрета преимущественно воздушной конвекцией, а не радиацией или проводимостью.

SSR (твердотельное реле)

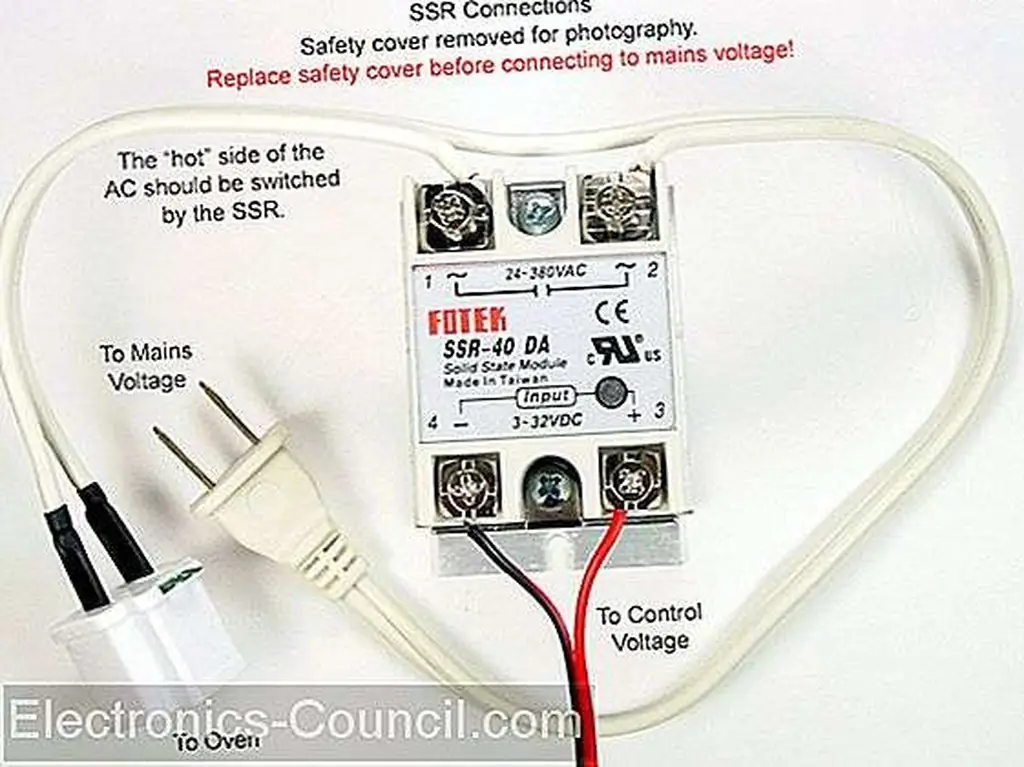

В этом проекте используется твердотельное реле FOTEK SSR-40 DA. Он рассчитан на включение до 40 ампер переменного тока и будет более чем достаточным для переключения 10 ампер или так, требуемого тостерной печью. Как видно из названия, SSR дублирует функцию реле, но делает это без каких-либо металлических контактов переключателя и связанного с ним шума - как электрических, так и акустических - связанных с электромеханическими реле. Другим преимуществом SSR является то, что он обеспечивает гальваническую развязку между цепью управления и сетевым AC.

Предупреждение! SSR переключает сетевое напряжение переменного тока, которое опасно и может быть фатальным. Если вы вообще не уверены в своем знании безопасной работы с сетевым напряжением переменного тока, не пытайтесь подключить SSR.

На приведенной ниже фотографии показан способ подключения SSR. Обратите внимание, что SSR только переключает одну сторону линии переменного тока и (в США), которая должна быть горячей стороной линии. Вилки и шнуры, предназначенные для использования в сети переменного тока, кодируются для идентификации горячих и нейтральных проводов. Ширина двух штырей на вилке - нейтральная сторона, а более узкая - горячая сторона. На веревке нейтральная сторона обозначена приподнятым ребром, идущим вдоль наружной стороны изоляции; горячая сторона не имеет приподнятого ребра в изоляции.

Красный и черный провода имеют управляющее напряжение для SSR и должны быть подключены к цепи управления, как описано в части 1 этого проекта.

Код

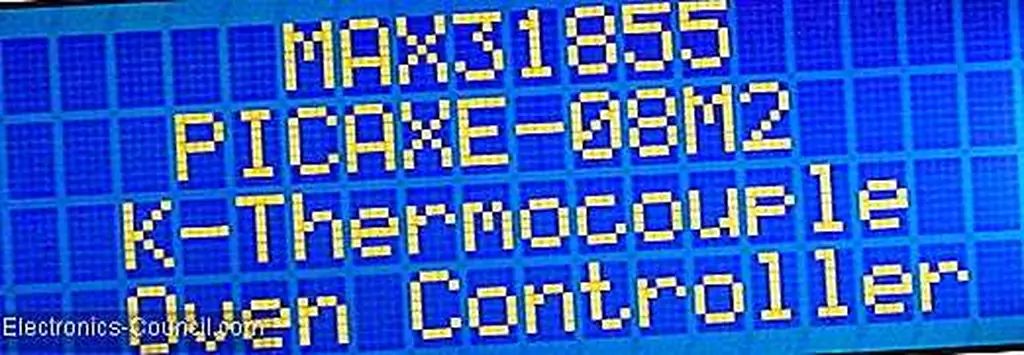

После того как оборудование будет разобрано, пришло время рассмотреть код, который заставляет его работать. Когда вы запускаете программу, первое, что вы должны увидеть, это заставка, показанная ниже. Вы можете изменить его на все, что захотите.

Часть кода, касающаяся считывания термопары и отображения температур, обсуждалась в части 1 и не будет повторяться здесь. Вместо этого основное внимание будет уделено коду, который фактически включает и выключает духовку. Полный код доступен для скачивания в конце этого раздела.

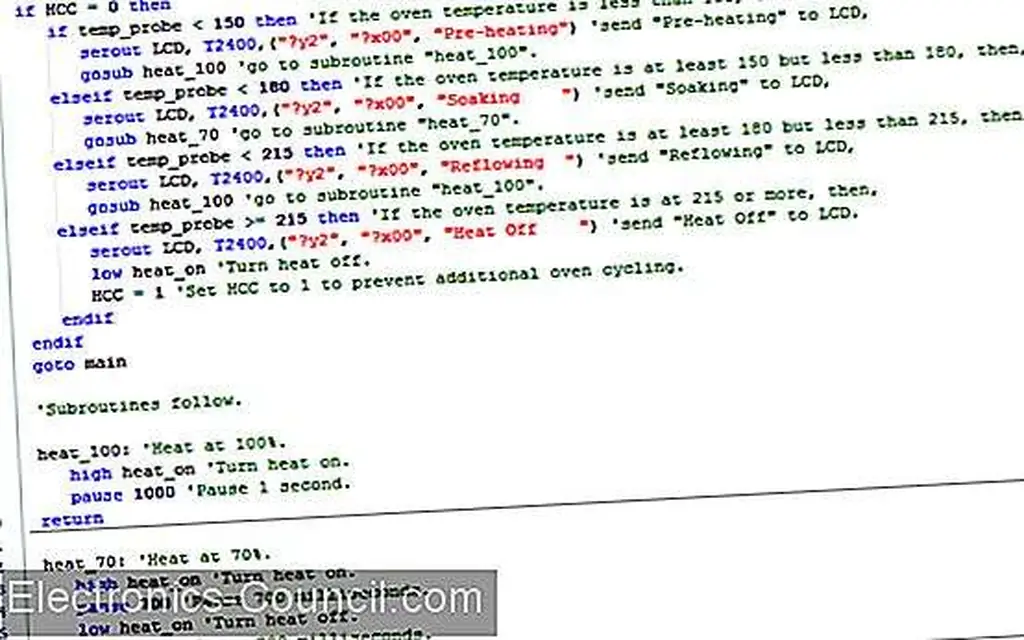

Строка 23 определяет новую переменную: HCC обозначает счетчик теплового контроля и использует переменную байтовую позицию b11. Строка 39, которая находится за пределами основной программы, гарантирует, что HCC будет установлен на 0 каждый раз при перезагрузке оборудования.

Строки с 77 по 107 воспроизводятся ниже.

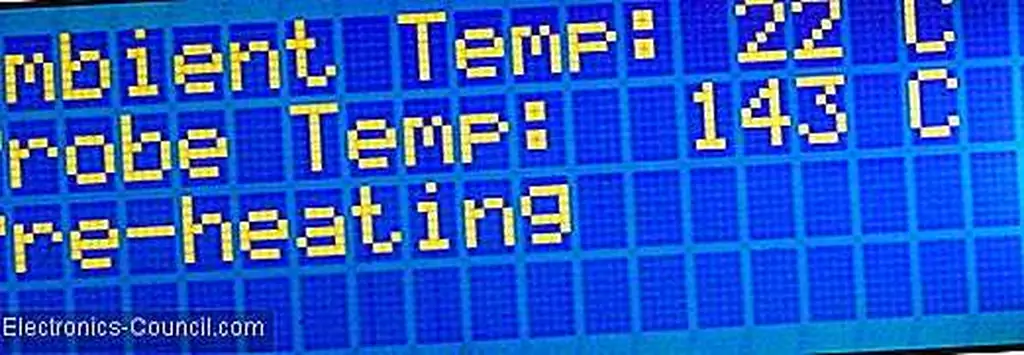

Строка 77 проверяет, что HCC установлен в 0, и если это так, строки с 78 по 92 выполняются на основе температуры внутри духовки. Если он меньше 150 ° C, он позволяет выполнить этап предварительного нагрева процесса оплавления, который многократно выполняет подпрограмму heat_100, пока температура не повысится до 150 ° C. На этапе предварительного нагрева духовка работает с рабочим циклом 100%, а ЖК-дисплей продолжает показывать температуру и текущий каскад, как показано ниже.

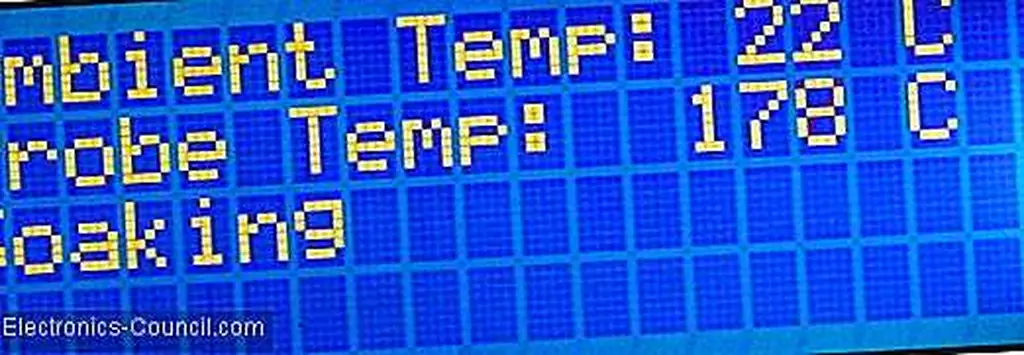

Когда температура выше 150 ° C, код переходит к строке 81. Если температура составляет не менее 150 ° C, но менее 180 ° C, она позволяет выполнить этап «Замачивания» процесса оплавления, который выполняет heat_70, пока температура не повысится до 180 ° C. На стадии выдержки духовой шкаф работает с рабочим циклом 70%, а ЖК-дисплей продолжает отображать температуру и текущий этап, как показано ниже.

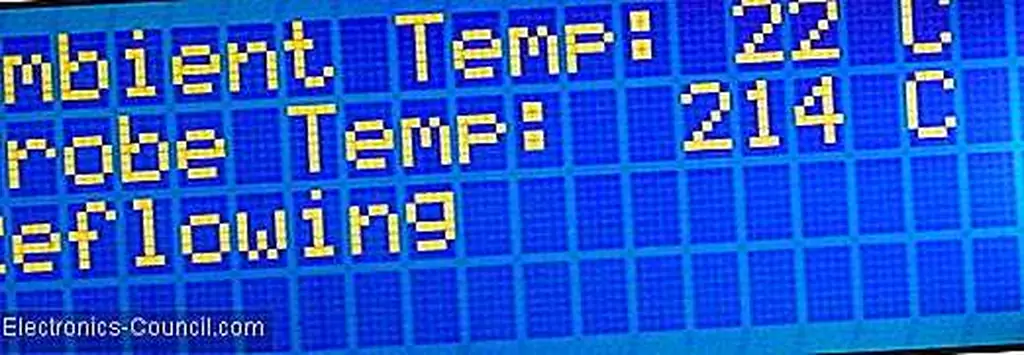

Когда температура не превышает 180 ° C, код переходит к строке 84. Если температура составляет не менее 180 ° C, но менее 215 ° C, она позволяет выполнить этап «Reflowing» процесса оплавления, который выполняет heat_100, пока температура не повысится до 215 ° C. В то время как на этапе переплава духовой шкаф работает с рабочим циклом 100%, и ЖК-дисплей продолжает показывать температуру и текущий каскад, как показано ниже.

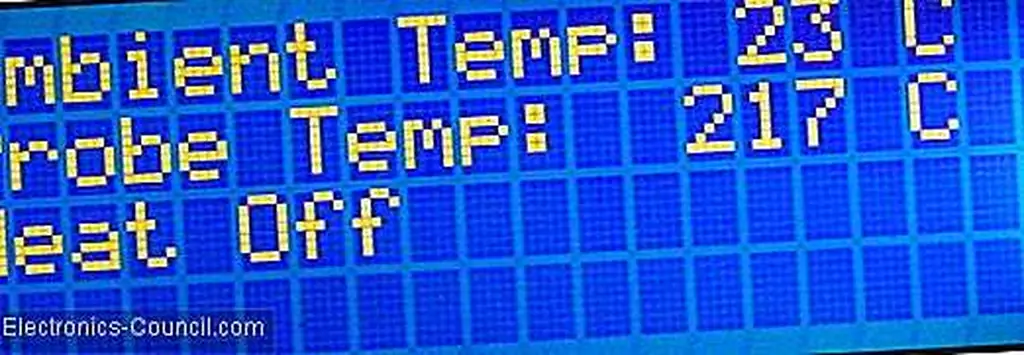

Когда температура достигает 215 ° C, код переходит к строке 84, которая отключает нагрев и начинается этап «Охлаждение» процесса оплавления. На стадии охлаждения духовка выключается, и на ЖК-дисплее отображается индикация температуры и температуры, как показано ниже. Строка 90 запрещает перезапуск цикла перезапуска до перезагрузки PICAXE.

Как вы можете видеть выше, температура продолжает расти в течение нескольких секунд после выключения тепла. В этот момент вы должны слегка открыть дверцу духовки, чтобы выпустить часть горячего воздуха. В отличие от первых трех этапов, которые контролируются PICAXE, этап охлаждения является ручным, и вы являетесь регулятором. Дайте температуре охладиться постепенно до 150 ° C, а затем полностью откройте дверь. Не забудьте дать достаточно времени для того, чтобы печатная плата и внутренняя часть духовки охлаждались настолько, чтобы не только обеспечить, чтобы паяные соединения были прочными, а чтобы защитить пальцы от захвата этой пресловутой «горячей подковы».

Если вам больше не нужно следить за температурой внутри духовки, отключите питание от цепи управления. Когда вы снова включите его, HCC будет сброшен и будет готов к еще одному циклу через этапы.

Скачать код

«Настройка» кода

Когда вы понимаете, как работает код, вам должно быть довольно легко внести изменения в вашу печь с тостером. Вот некоторые предложения:

- Чтобы закрепить заданные значения температуры для другого припоя, измените номера температуры в строках 78, 81, 84 и / или 87.

- Когда все настроено, но с пустой духовкой, возьмите карандаш, бумагу и часы со второй рукой (или цифрами) и начните цикл оплавления.

- Обратите внимание, сколько времени потребуется для каждого этапа и записывайте время.

- Обратитесь к этапам этапа в части 1. Если этап не длится так долго, как вам нужно, уменьшите рабочий цикл жары, создав новую подпрограмму. Например, чтобы изменить 70% -ный рабочий цикл до 40%, просто сделайте максимальное время 400 миллисекунд и низкое время 600 миллисекунд.

- Если этап замачивания длится слишком долго, вы можете увеличить рабочий цикл от 70% до 100% или в любом месте между ними таким же образом. Другие этапы уже установлены на уровне 100%, поэтому ваши основные параметры будут больше или больше нагревательных элементов. Если вы попытаетесь добавить некоторую изоляцию в духовку, будьте очень осторожны, чтобы не создать опасность пожара.

- Как только все будет правильно, попробуйте плату с некоторыми недорогими компонентами, посмотрите, как это происходит, и при необходимости внесите дополнительные изменения.

Последние мысли

Преимущества компонентов SMD больше не ускользают от вас. Создайте свою собственную печь для плавки и начните получать более компактные, более профессионально выглядящие сборки печатных плат.

И наблюдайте за проектами PICAXE на AllAboutCircuits.com.

Попробуйте этот проект сами! Получить спецификацию.