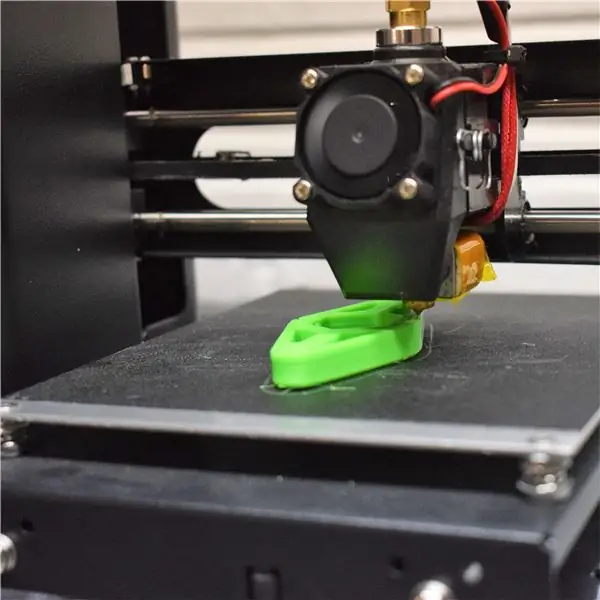

Дюбельные швы - отличная альтернатива бисквитам или домино для создания прочных швов в деревообработке. Они также помогают выравнивать более крупные клея и выравнивать поверхности. Хотя есть много приспособлений для сверления, которые можно купить, я спроектировал и напечатал на 3D-принтере простое приспособление со сменными пластинами для сверления отверстий с идеально отцентрованными отверстиями. Читайте дальше, и я покажу вам, как. Вы можете посмотреть видео, чтобы увидеть, как я проектировал детали, или прочитать. Все детали были разработаны в Fusion360 и напечатаны на 3D-принтере Monoprice Select Mini из PLA. Файлы STL размещены здесь

Шаг 1: начните с эскиза

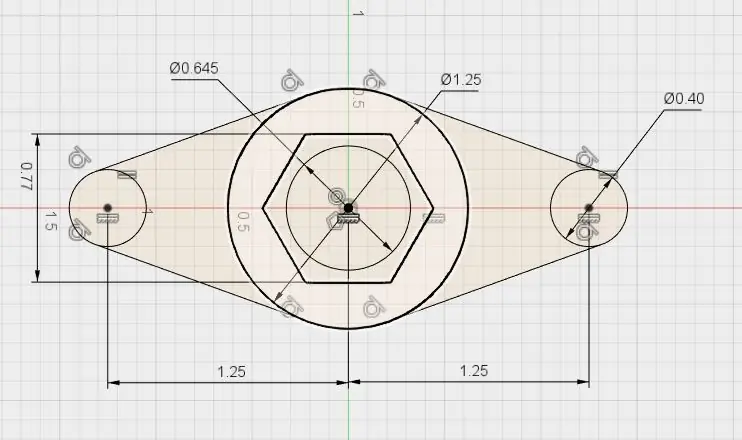

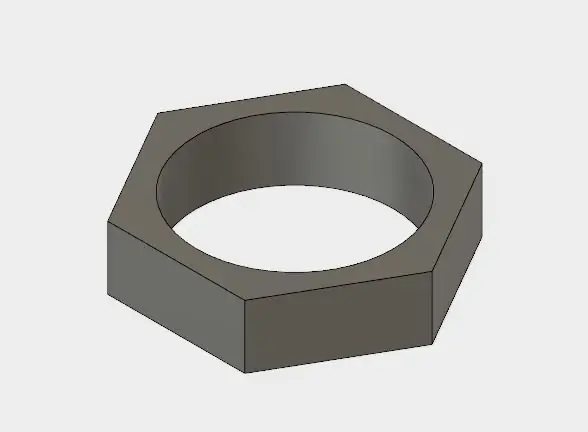

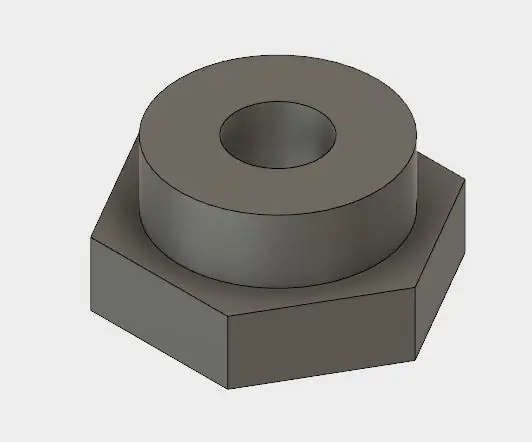

Первым шагом в Fusion360 является создание единого эскиза для всего профиля приспособления. Мне нравится использовать один эскиз, потому что он помогает мне визуализировать общую форму объекта. Начните с шестиугольника, используя инструмент многоугольника, и установите расстояние между плоскостями 0,77 дюйма. Это немного больше размера, и если приспособление работает хорошо, я Я вернусь и сделаю несколько алюминиевых вставок, используя шестигранник 3/4 дюйма. Я добавил центральное отверстие 0,645 дюйма увеличенного размера, чтобы разместить хвостовик 5/8 дюйма на пластинах. Цилиндры на обоих концах имеют диаметр 0,40 дюйма и расположены на расстоянии 1,25 дюйма от центра. Эти размеры рассчитаны на приспособление для работы с прикладом толщиной до 2 дюймов.

Как только вы будете довольны общей формой, выйдите из эскиза и перейдите к созданию твердого тела.

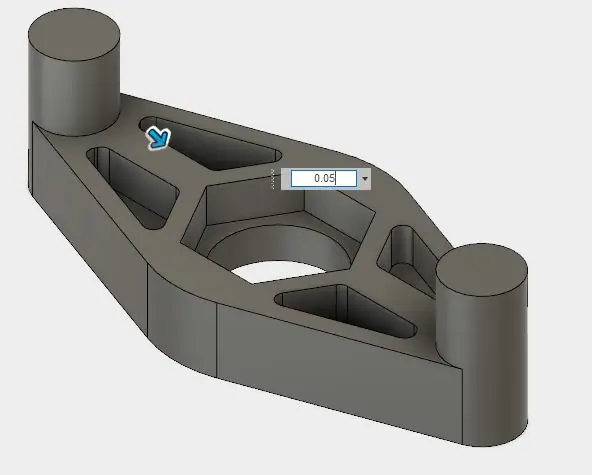

Шаг 2: Создайте твердое тело

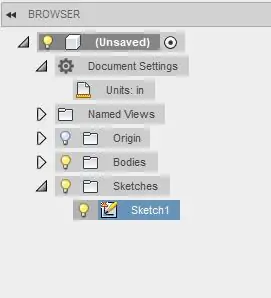

Чтобы создать твердое тело, мы выдавим эскиз в три этапа. После выдавливания первого профиля эскиз становится невидимым. Чтобы снова включить его, разверните дерево в левой части Fusion360 и щелкните лампочку, чтобы снова сделать эскиз видимым.

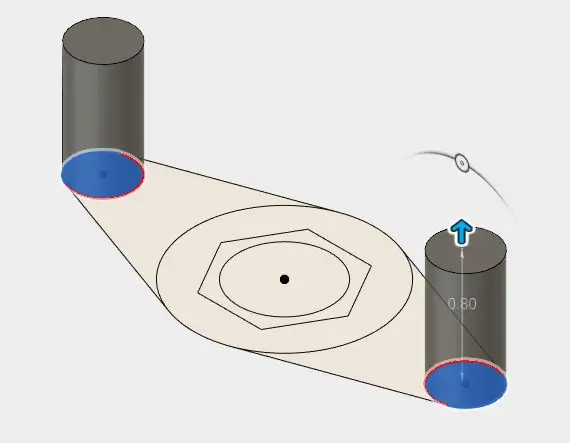

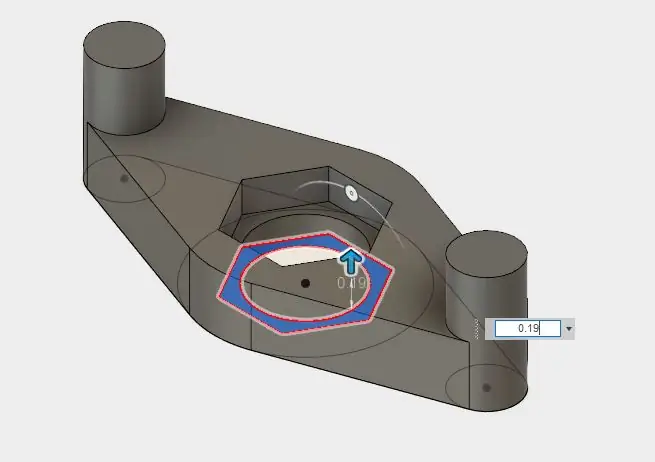

Я использовал следующие шаги:

- Начните с выдавливания внешних штифтов до 0,80 дюйма в высоту.

- Выдавите ромбовидную форму на 0,40 дюйма

- Выдавите шестигранную вставку на 0,19 дюйма, оставив карман глубиной 0,21 дюйма.

Шаг 3 даст небольшой зазор для шестигранных вставок высотой 0,20 дюйма. Убедитесь, что вы не тянете за собой и круглое отверстие - нам понадобится отверстие на всем протяжении зажима, чтобы вставить вставки.

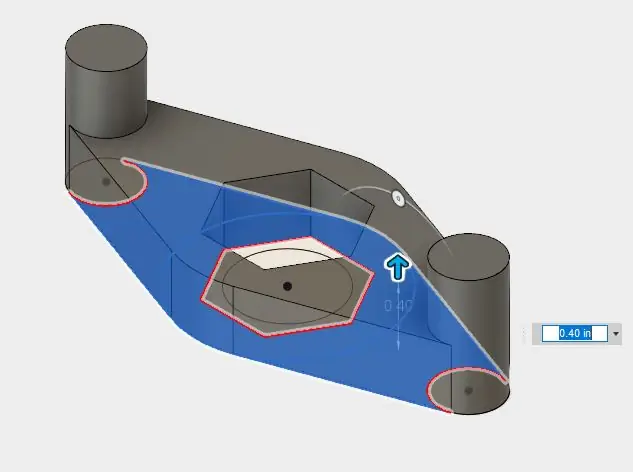

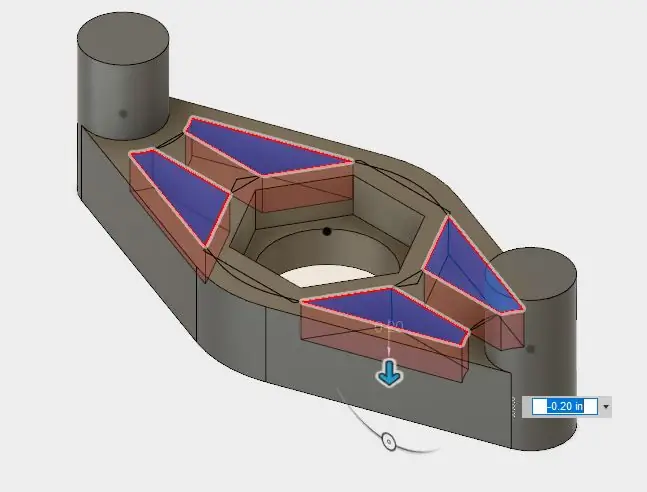

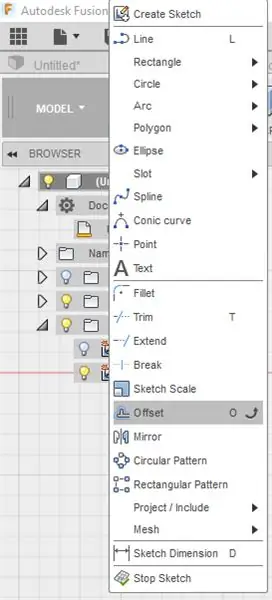

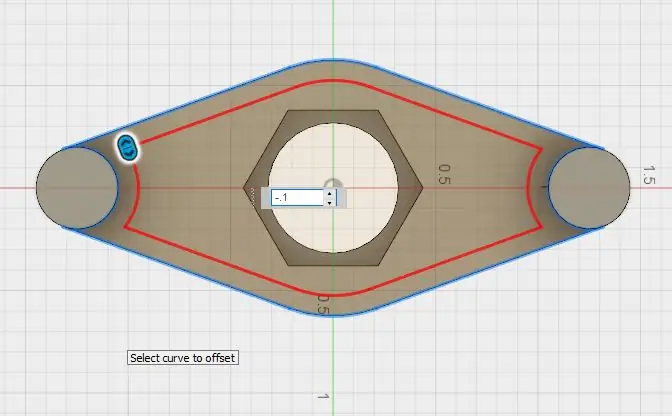

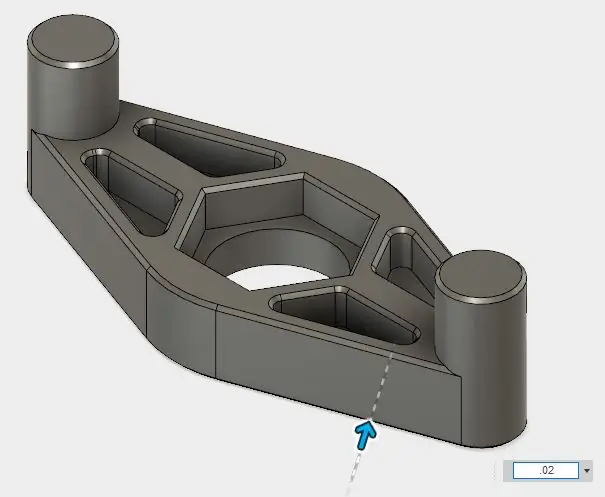

Шаг 3. Удалите лишний материал

Для основной части кондуктора нам нужна толщина, чтобы обеспечить адекватную направляющую для сверла, но для этого используется много материала. Преимущество 3D-печати в том, что очень легко вырезать материал, который нам не нужен для функциональной детали. Создайте еще один набросок на верхней поверхности приспособления, между штифтами. Используйте инструмент смещения, чтобы переместить внешний профиль внутрь на 0,1 дюйма. Повторите тот же процесс, чтобы сместить шестигранник наружу на 0,1 дюйма. Наконец, я добавил ребро в центре, отчасти потому, что оно хорошо выглядит, и в основном для того, чтобы сохранить достаточную площадь поверхности, чтобы обеспечить стабильное основание при сверлении. Выдавите все карманы на 0,2 дюйма или на полпути через твердое тело, чтобы уменьшить количество нити нужный.

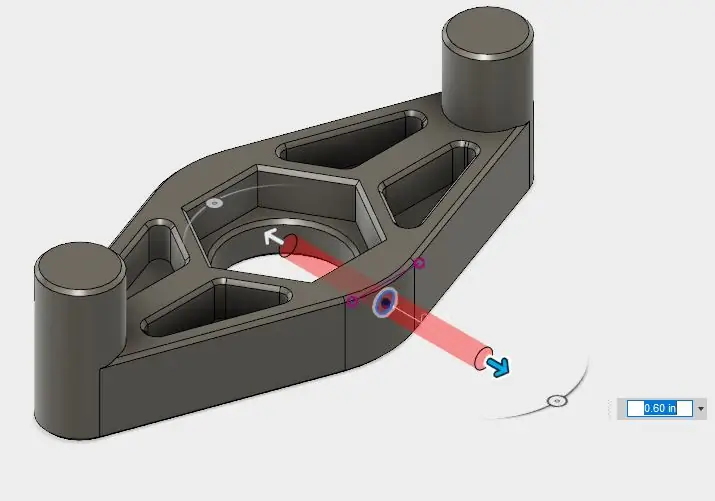

Шаг 4: закончите края

Создав окончательную форму, мне нравится возвращаться и украшать все углы скруглениями и фасками. Сначала я добавляю скругления вокруг всех углов, перпендикулярных поверхности сборки. Это углы, которые экструдер будет отслеживать во время печати. Затем я добавляю фаски на все углы, параллельные поверхности сборки. Я считаю, что получаю более качественные результаты с фасками, чем с скруглениями, но это всего лишь мое мнение.

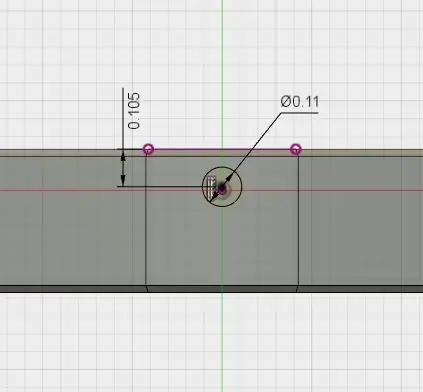

Шаг 5: Добавьте отверстие для установочного винта

Последняя особенность, которую нужно добавить к приспособлению, - это отверстие для установочного винта. Это 0,11 дюйма в диаметре и центрировано по поверхности шестигранника. После печати я постучу по отверстию, чтобы вставить крепежный винт № 6-32. Этот шаг полностью необязателен, но увеличивает стабильность зажимного приспособления и сохраняет вставка от выпадения.

Шаг 6: Создайте вставки

Повторите тот же процесс для создания вставок. Я сделал 5 отдельных вставок для сверл 1/8 ", 3/16", 1/4 ", 5/16" и 3/8 ". Центральные отверстия увеличены на 0,02 дюйма, чтобы обеспечить гладкую направляющую для сверла. немного.

Критические размеры пластин:

- Расстояние между шестигранниками: 0,75 дюйма

- Высота экструзии шестиугольника: 0,20 дюйма

- Диаметр цилиндра: 0,625 дюйма

- Высота выдавливания цилиндра: 0,40 дюйма

- Центральные отверстия: 0,145 дюйма, 0,2075 дюйма, 0,27 дюйма, 0,3325 дюйма, 0,395 дюйма

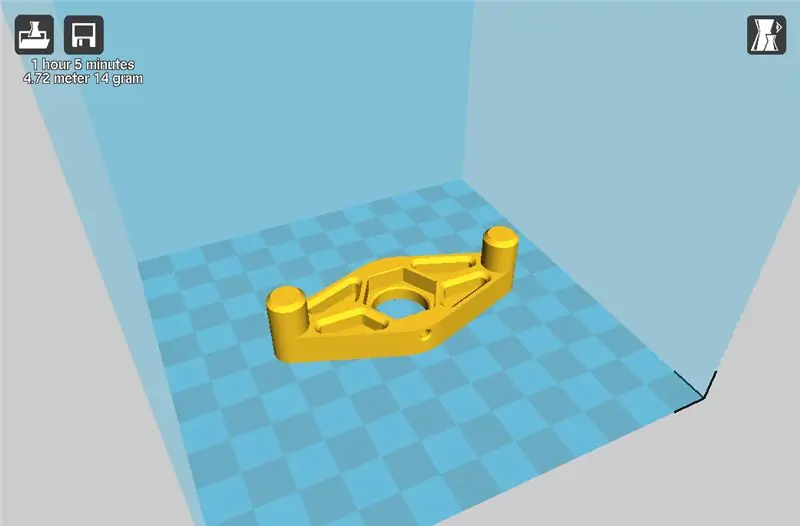

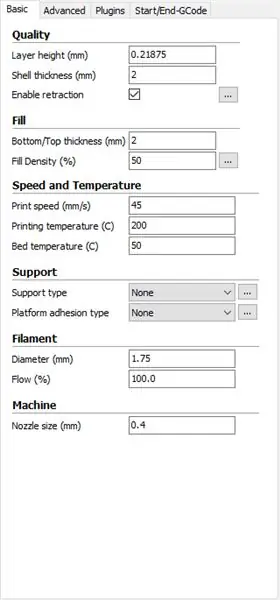

Шаг 7: Распечатайте

Экспортируйте модели в Cura или в любое программное обеспечение для нарезки по вашему выбору и настройте параметры в соответствии с деталями. Я хотел, чтобы это был очень прочный отпечаток, поэтому увеличил толщину оболочки и процент заполнения выше, чем я обычно использую. Параметры нарезки:

- Высота слоя: 0,21875 мм

- Толщина корпуса: 2 мм

- Толщина верха и низа: 2 мм

- Заполнение: 50%

Шаг 8: Обрежьте нити

Когда печать закончена, используйте стандартный метчик по металлу, чтобы нарезать резьбу для установочного винта. Я использовал головку под торцевой ключ 6-32, чтобы закрепить вставки в приспособлении. Это совершенно необязательно. Вставки защелкиваются в кармане приспособления.

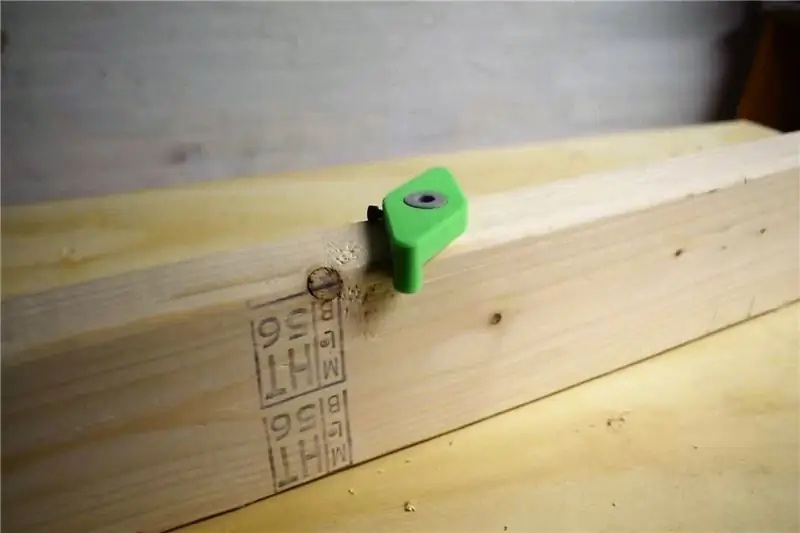

Шаг 9: просверлите отверстия

Чтобы использовать приспособление, установите его шестигранной стороной на поверхность, которую вы хотите соединить. Поверните приспособление так, чтобы штифты соприкасались с обеих сторон доски, так работает функция самоцентрирования. Отверстие в пластине будет идеально отцентрировано, пока оба штифта остаются в контакте. Вставьте сверло в пластину перед началом сверления, это снизит степень износа пластиковых пластин. Используйте приспособление, чтобы направить биту. Повторите то же самое с обеими досками, и у вас будут точно отцентрированные отверстия для дюбелей. Я считаю, что вставка 1/4 наиболее востребована.

Шаг 10: Готовый продукт

Это был забавный проект, и возможность создавать нужные мне инструменты была очень полезной. Я определенно держу его под рукой, и его так легко изменить для любых ваших конкретных потребностей.

Спасибо за прочтение!

Вы также можете найти меня по адресу:

YouTube (все мои видео, сделанные своими руками)

Instagram (Над чем я работаю @greatlakesmakes)

Мой веб-сайт (Компьютерщик, знакомый с некоторыми инженерными ноу-хау)

Facebook (будь моим другом?)