Большинство любителей говорят, что проще построить функциональный прототип электронного устройства, чем сделать для него корпус. Можно сказать, что на рынке много готовых корпусов, но они никогда не бывают именно теми, что вам нужны. Вы также можете использовать 3D-принтер для создания собственного корпуса, но высококачественные 3D-принтеры слишком дороги, а более дешевые производят корпуса, которые часто недостаточно прочны и требуют дополнительной обработки.

Другой способ - изготовить корпус из FR4, материала, который обычно используется при производстве печатных плат. Такие ограждения недорогие, с тонкими стенками, но при этом очень прочные, красивые на вид, приятные на ощупь и обладают отличной термо- и влагостойкостью. FR4 предлагает еще несколько возможностей - эффективную проводку без проводов внутри корпуса, встроенные УВЧ- или СВЧ-антенны или катушки RFID, емкостные переключатели, электрическое экранирование, избирательную полупрозрачность, герметичность и даже интеграцию сложных механических узлов.

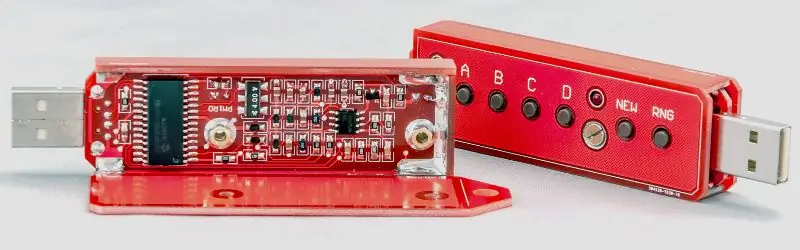

Здесь я объясню процесс создания этих «волшебных» вольеров. Он основан на почти пятидесятилетнем личном опыте и более чем сотне корпусов, построенных для большинства моих проектов. Вот два примера: этот чехол для аппаратного менеджера паролей имеет длину всего несколько сантиметров, а другой (защитный транспортировочный чехол для синтезатора моего сына) имеет длину 125 см (около 49 дюймов), но оба они достаточно прочны, чтобы выдержать на них стоит взрослый мужчина.

Глобальный подход прост - вы берете лист одностороннего плакированного медью FR4, разрезаете его и спаиваете детали между собой. Звучит просто, но есть много деталей, которые необходимо соблюдать, если вы хотите получить наилучшие результаты. Пожалуйста, прочитайте о них внимательно. У вас может возникнуть соблазн пропустить некоторые из описанных здесь шагов, но если вы это сделаете, то, скорее всего, будете разочарованы результатами.

Инструменты и материалы

- Много одностороннего FR4, желательно толщиной 1,5 мм (классифицируется как 1,6 мм, но при измерении всегда получается 1,5). В некоторых случаях вам понадобится другая толщина.

- Паяльник средней мощности (около 40 Вт или 60 Вт с контролем температуры).

- Проволока для пайки с канифольным сердечником диаметром около 1 мм

- Флюс для пайки

- Прозрачный самоклеящийся ламинат

- Безопасный нож с большим количеством запасных лезвий

- Рама лобзика

- Правитель

- Дрель

- Тонкий рашпиль

- Мелкая наждачная бумага

- Раствор хлорного железа

- Неразбавленный алкоголь

Концепции дизайна

Существует несколько общих концепций конструкции корпусов из FR4. Первый использует основную печатную плату со всеми электронными компонентами в качестве механической основы, на которой будут припаяны четыре стенки. Как правило, сначала необходимо припаять все электронные компоненты, затем протестировать печатную плату и, наконец, припаять стенки.

Основная плата должна иметь медный участок шириной около 4 мм по всем краям и большие площадки для прокладок. Верхняя и нижняя крышки очень просты и не нуждаются в медных участках, поэтому вы также можете использовать акрил, алюминий, пластик и т. д. Эта концепция подходит для простых проектов, содержащих только одну печатную плату. Не рекомендуется для толстых корпусов, так как будет неудобно в обслуживании.

Есть еще один подход, который подходит для больших и сложных устройств, так как есть много свободного места, которое можно организовать в соответствии с требованиями проекта.

Вы должны оставить медные участки для припайки гаек, но не припаивайте их, пока не будет закончен весь корпус. После того, как работа будет выполнена, вы можете закрыть ее и просверлить отверстия на внутренних стенках, чтобы они идеально совпадали с внешними отверстиями. Затем вы можете припаять гайки, используя большое количество флюса.

Обратите внимание, что не все гайки легко паять, поэтому вам придется немного поэкспериментировать. По моему опыту, гайки из никелированной латуни являются лучшими в этом отношении, но иногда их трудно достать. Поэтому я использую проставки М3х5 мм (но не алюминиевые), которые очень легко паять.

Если вы хотите сделать корпус без винтов, вы можете использовать трение, чтобы прочно скрепить два узла. Сначала обработайте верхнюю (внешнюю) часть корпуса, а затем отрегулируйте положение внутренних стенок на нижней крышке. Внешние стенки всегда будут немного наклонены к центру (причина этого будет объяснена позже), и это создаст некоторое трение, когда вы закроете коробку.

Стена припаяна точно по центру

Небольшой изгиб к стенам

Для регулировки натяжения припаяйте внутренние стенки к нижней пластине, но только в центральной точке, стараясь выдержать правильный угол между стенками и нижней пластиной. Затем попробуйте надеть верхнюю крышку. Он может быть слишком свободным или слишком тугим, поэтому вам нужно настроить правильное положение для плотного прилегания. Повторите это для более коротких стенок, а затем припаяйте стенки по длине к нижней пластине и друг к другу. Вы также должны зачищать соединительные кромки внутренних стенок, чтобы освободить место для припоя, который скрепит внешние стенки.

Самый плотный стык между внутренней и внешней стенами должен быть в центре стен, с возможностью зазора близко к краям, поэтому внутренние стены должны быть слегка изогнутыми, как показано на центральном изображении выше..

Как правило, все пластины должны быть изготовлены из одностороннего FR4, но в некоторых особых случаях вам может понадобиться двухсторонний. Попробуйте найти двустороннюю стену на рисунке справа в галерее выше.

Это были общие понятия, но возможны любые комбинации. Вскоре мы увидим, что некоторые приложения настолько сложны, что их трудно классифицировать.

Травить или не травить

Хотя можно построить пригодный для использования корпус без травления меди, настоятельно рекомендуется травить все пластины и оставлять только участки (шириной около 4 мм), которые будут припаиваться. Это принесет массу преимуществ. Во-первых, узкие участки меди паять намного проще, когда окружающая медь не потребляет много тепла, поэтому риск перегрева и повреждения базы FR4 значительно ниже. Во-вторых, вы получите более аккуратный интерьер. Кроме того, если нет оголенной меди, не будет коррозии. Опасность короткого замыкания ниже и т.д.

Если есть потребность в экранированном корпусе, для ВЧ-приложений или светозащитных зон, рекомендуется использовать этот шаблон. Единственным недостатком травления является то, что вы должны планировать все детали при проектировании корпуса, так как после травления ничего нельзя отменить. Если вы опустите какую-то область, которая должна использоваться для пайки, вы не сможете добавить медный слой позже.

Дизайн

Потратьте некоторое время на тщательное проектирование корпуса, так как каждый просчет на этом этапе может свести на нет ваши усилия. Позаботьтесь о том, какая часть будет перекрываться другой, так как это повлияет на положение медных дорожек. Толщина используемого FR4 должна учитываться при расчете размеров плит внахлест.

Используйте какую-нибудь программу САПР или нарисуйте весь корпус цветными ручками. Он послужит полезным ориентиром при резке и сборке деталей. Хорошей практикой является строительство ограждения хотя бы на несколько миллиметров больше, чем вы планировали изначально. В большинстве случаев это окупится позже - как бы тщательно вы ни измеряли и не планировали, рано или поздно вам понадобится дополнительное пространство.

Здесь всего 10 листов. Подробно зарисуйте каждый из них, включая вытравленные медные позиции и все размеры, или, по крайней мере, те, которые не учитываются.

Резка

Если вам посчастливилось иметь резак с ЧПУ, используйте его для резки деталей из стали FR4. Подойдет любой механический или водоструйный резак, но не используйте лазерный резак, так как отражение от медной поверхности может ее повредить. В противном случае вы можете использовать некоторые ручные инструменты, такие как рамка лобзика. Резак с безопасным лезвием также можно использовать для резки прямых линий, но потребность в значительной силе и точности может разочаровать, если вы недостаточно опытны.

Попробуйте, просто нажмите на металлическую линейку одной рукой, возьмите безопасное лезвие в другую и сделайте V-образный надрез. Вы должны сделать около 5-10 проходов лезвием с каждой стороны FR4, начиная с легкого, пока не получите хорошую царапину, а затем увеличивайте давление, пока не приложите столько силы, сколько сможете. Сначала сделайте V-образный вырез на медной стороне, так как FR4 достаточно прозрачен, чтобы вы могли видеть линию на другой стороне, поэтому вы можете точно выровнять оба V-образных выреза.

Если лезвие достаточно острое и вы прикладываете значительное усилие, канавки с обеих сторон будут достаточно глубокими, и если они хорошо выровнены, лист будет легко сломать рукой. Линия среза будет шероховатой, поэтому ее следует обработать мелким рашпилем.

Лобзик

Разрез безопасным лезвием

После взлома

После обработки мелким рашпилем

Конечно, вы не можете вырезать изогнутые и внутренние линии с помощью фрезы с безопасным лезвием, поэтому в этом случае вы должны использовать раму лобзика.

Внимательно проверяйте размеры после каждого шага и делайте все возможное, чтобы получить как можно более точные размеры (старайтесь ограничить погрешность менее чем половиной миллиметра). После резки и обработки промойте медную сторону порошковым моющим средством, достаточно абразивным, чтобы очистить поверхность, но не повредить ее.

Примечание: FR4 изготовлен из матового стекловолокна, пропитанного эпоксидной смолой. Мелкие частицы стекла, которые высвобождаются во время лечения, могут вызвать временное раздражение кожи у людей с чувствительной кожей. В этом случае используйте защитные перчатки и мойте руки до локтей после работы.

Ламинирование и травление меди

Целью этого шага является создание маски для травления меди. Вы также можете применить процесс фоторезиста, но гораздо дешевле и проще использовать любой самоклеящийся ламинат, желательно прозрачный.

Когда детали FR4 станут сухими и чистыми, наклейте листы ламината на медную сторону, избегая пузырей и грязи. Используйте сверхтонкий перманентный маркер, чтобы точно нарисовать все линии на ламинате, в соответствии с рисунком, упомянутым выше в Концепции дизайна, и используйте резак с безопасным лезвием или художественный нож, чтобы разрезать ламинат. Снимите все области, которые не должны быть защищены во время травления.

Используйте раствор хлорида железа для травления медного слоя. Этот процесс хорошо известен всем любителям, изготавливающим печатные платы своими руками. После травления снимите ламинат и промойте все детали порошковым моющим средством.

Сборка

Задержите дыхание, это важный шаг. Все медные поверхности должны быть залужены перед окончательной пайкой; используйте много флюса, так как много флюса означает хорошее соединение, а хорошее соединение - это то, что нам нужно здесь. Не пытайтесь выполнить окончательную пайку без лужения, так как это может привести к плохому соединению, повреждению основания FR4 и ухудшению вашей способности сохранять точные положения в процессе сборки.

Трудно обеспечить выравнивание по всем осям (X, Y и двум углам) при пайке пластин FR4 вместе, но, если вы будете следовать процедуре, вы сможете настраивать один параметр за раз.

Во-первых, позаботьтесь только о позиции X (черная стрелка) и игнорируйте точность для всех остальных. Припаяйте две пластины в одной точке, близко к одному из краев.

Далее вы можете настроить положение YB на другом конце линии пайки. FR4 достаточно эластичен, чтобы компенсировать начальное смещение, но позиция X, которая уже была скорректирована, останется неизменной.

Теперь пришло время перенастроить позицию YA в первой точке, не беспокоясь о первых двух настроенных позициях (X и YB), так как их уже никак не испортить. Это должно привести к идеальному выравниванию всей линии пайки.

Остался только угол между двумя пластинами. Используйте для справки квадратную или треугольную линейку, но не устанавливайте точный прямой угол между пластинами, а сделайте его слегка тупым. Вы можете точно настроить углы на каждом краю отдельно, особенно если пластина достаточно длинная, чтобы можно было согнуть между ними.

Когда все положения отрегулированы и проверены, можно поставить дополнительные точки пайки между пластинами, проверяя угол для каждой из них. Для более коротких пластин он должен быть где-то посередине или через каждые 4-5 см (1,5-2 дюйма), если линия пайки длиннее. Затем вы пропаиваете всю линию, но стараетесь не расплавить уже спаянные точки, так как вы можете испортить угол и положение пластины. Когда вы закончите, вы можете вернуться и припаять пропущенные точки.

Пока припой остывает, он сжимается и тянет верхнюю пластину примерно на два градуса, так что конечный угол будет близок к 90 градусам. Если он все еще тупой, сделайте еще один проход паяльником (без приложения силы) и посмотрите, как он сожмется. Если острый, то сделайте еще один проход, прикладывая усилие рукой.

Примените тот же процесс для всех стен. После этого можно спаять стенки взаимно. На этом шаге нельзя начинать с тупого угла, поэтому в конце у вас получатся слегка острые углы. Вы можете игнорировать это или даже использовать для получения плотного соединения, упомянутого выше.

Следите за тем, чтобы не двигаться слишком медленно во время пайки, так как вы можете перегреть FR4, и особенно не нажимайте на паяльник слишком сильно. Это деформирует основание FR4 или даже отклеит медь. FR4 прозрачен, поэтому, если вы видите белые участки с другой стороны вместо темно-коричневатой меди, вы можете быть уверены, что медь отслоилась от основания. Может быть полезно поэкспериментировать с оставшимися деталями FR4. Если вы хотите сами убедиться, сколько плохого обращения может выдержать материал, вы можете попробовать разорвать связи руками после правильной пайки или даже проверить связи там, где вы использовали слишком мало или слишком много припоя, или где вы держали пайку. гладить слишком долго или прижимать слишком сильно.

Также может быть полезно сделать специальный деревянный инструмент для сборки. Вы, вероятно, поняли идею этого рисунка. Паяные соединения будут еще прочнее, если пластины будут удерживаться под углом около 45° по отношению к горизонтальной плоскости, так что расплавленное олово одинаково соединяется с обеими пластинами.

После завершения сборки рашпилем обработайте все края, затем отшлифуйте их мелкой наждачной бумагой. Промойте внутреннюю сторону спиртом, чтобы удалить остатки канифоли и флюса, если вы его использовали. На последнем этапе вымойте весь корпус с моющим средством и большим количеством воды, высушите его и наслаждайтесь плодами своего труда. Если вы тщательно выполнили все шаги, у вас будет веская причина для гордости.

Резка, ламинирование и травление являются самыми сложными частями процесса, так почему бы просто не заказать все листы у поставщика печатных плат? Конечно, можно, если вас не смущает цена. В некоторых случаях (для прототипирования и очень мелкосерийного производства) окончательная цена устройства может оправдать стоимость печатных плат. Это звучит как воплощение мечты - избегайте худшей части работы и получайте все детали с идеальной точностью, прочной краской и наложением букв и знаков. Это один из таких проектов.

Печатные проводники

Вы также можете сделать печатные проводники внутри стен корпуса, так что у вас будет даже сложная разводка без проводов. Это, конечно, требует тщательного планирования в процессе проектирования. Вот часть корпуса, в котором медные слои используются как для механической сборки, так и для электрических соединений.

Емкостные выключатели, индуктивные соединители, герконы, датчики Холла и антенны RFID, УВЧ или СВЧ также легко установить в стенах корпуса. Печатная разводка для светодиодных индикаторов может содержать токоограничивающие резисторы SMD и контактные площадки для пайки, близкие к светодиодам.

Прозрачность

Медь не прозрачна, но FR4 имеет диффузную прозрачность на протравленных участках. Некоторые тонкие (0,8 или 1 мм) платы FR4 добавляют приятный молочный или желтоватый оттенок, который может хорошо смотреться при использовании для светодиодных индикаторов или даже ночных ламп или некоторых гаджетов LED Art. В следующих примерах сочетаются прозрачные передние платы с проводниками, которые реализованы не только в медных дорожках FR4, но и в хвосте воздушного змея (который является шнуром переменного тока) и черных палочках (спейсеры М3, одетые в термоусадочные трубки). Черные окантовки - это медные следы, оставленные для пайки.

К сожалению, большинство производителей наносят цветные логотипы на эпоксидную основу FR4. Стереть чернила невозможно, поэтому этот материал вряд ли пригоден для таких целей. Что еще хуже, нет возможности увидеть эти метки до того, как вы протравите плату. Тем не менее, некоторые платы FR4 не имеют этих маркировок, и, если повезет, вы можете найти и купить их.

Изгиб

Плиты FR4 могут изгибаться до определенной степени, поэтому их можно использовать для мягко изогнутых стен. Вот электронные часы, согнутые, как блин, дань уважения знаменитой картине Сальвадора Дали «Постоянство памяти».

Лицевая панель изготовлена из.8 мм FR4, который достаточно легко гнется. 7-сегментные области были спроектированы в программе САПР, используемой для резки самоклеящегося ламината для процесса травления. Все остальные платы имеют толщину 1,5 мм.

При пайке таких криволинейных стенок будьте очень осторожны, чтобы не перегреть платы, особенно если они имеют толщину 1 мм или меньше. Механическое напряжение согнутой пластины FR4 делает ее чрезвычайно уязвимой к перегреву, и даже малейшую деформацию невозможно исправить. Вам нужно зафиксировать пластины в их окончательном положении и форме, и быстро спаять их вместе.

Механические узлы

Можно даже построить механические блоки, возможно, в сочетании с некоторыми сборными металлическими или пластиковыми деталями. Это особенно актуально для проектов, содержащих как электронные, так и механические компоненты, поскольку позволяет эффективно размещать драйверы и разъемы рядом с двигателями и соленоидами, датчики для домашнего обнаружения движущихся частей, проводку с использованием печатных проводников, простое размещение светодиодных индикаторов для отладки, интеграция электронных схем на стенках корпуса и т.д.

Вот несколько примеров таких сборок, которые исследуют многие возможности шкафов FR4.

Вывод

Правильное использование FR4 может значительно улучшить проекты и сделать их похожими на продукты высокого класса, даже если они построены в любительских условиях. Им нельзя пренебрегать как строительным материалом для хобби или мелкосерийного производства.

Конечно, мастерство имеет жизненно важное значение, поэтому для достижения наилучших результатов вам понадобится некоторый опыт. Не сдавайтесь, и вскоре вы будете гордиться внешним видом своих проектов!

Воя Антонич работает внештатным инженером по микроконтроллерам в Белграде. Его первые микропроцессорные проекты на базе Z80 относятся к 1977 году, всего через несколько лет после появления первого процессора Intel 4004. Собирал прошивку вручную, ручкой и бумагой. В 1983 году он опубликовал свой оригинальный проект микрокомпьютера DIY под названием Galaksija, который был создан примерно 8000 энтузиастами в бывшей Югославии. На сегодняшний день он опубликовал более 50 проектов, в основном основанных на микроконтроллерах, и все они выложены в открытый доступ.