В последнем эпизоде мы подвергаем наши печатные платы процессу оплавления. К сожалению, это не на 100% точно, и часто могут возникать проблемы, которые необходимо обнаруживать и исправлять. Для этого и существует этап проверки. Можно было бы вставить этап проверки после вставки, после размещения и после оплавления, но первые два являются вишенкой на торте - фаза, на которой можно обнаружить большинство ошибок, - после оплавления.

Существует ряд проблем, типичных для процесса оплавления для поверхностного монтажа:

- Tombstoneing - когда компонент стоит вертикально. Это плохо, потому что это означает, что компонент не подключен и есть обрыв цепи.

- Billboarding - это когда компонент переворачивается на бок. Он все еще подключен, поэтому технически здесь нет ничего плохого, но это не очень хорошо и может указывать на другие проблемы с процессом.

- Bridge - это очень плохо. Когда слишком много припоя (или плохая паяльная маска) позволяет двум соседним контактным площадкам случайно соединиться припоем, создавая нежелательное соединение.

- Недостаточное заполнение - если на экране нанесено недостаточно паяльной пасты, ее может быть недостаточно для выполнения соединения. Это чаще встречается с деталями QFN, которые имеют очень маленькие отверстия, которые могут засориться, и это действительно трудно увидеть при осмотре.

- Пустота - Подобно недостаточному заполнению, это когда припоя нет там, где он должен быть. Это может быть вызвано флюсом, который превратился в газ, но не успел выйти, что привело к образованию отверстий внутри соединения. Или, если в контактной площадке есть сквозное отверстие, припой может проникнуть в переходное отверстие, создавая пустое пространство между контактной площадкой и предполагаемым соединением.

- Разбрызгивание - Представьте себе маленькую каплю воды внутри паяльной пасты. Когда вода превращается в пар, она резко сбрасывает давление, разбрасывая повсюду частицы припоя. Flux тоже может это сделать.

- Шарики припоя - наносится слишком много паяльной пасты, которая в конечном итоге скапливается поверх паяльной маски. Поскольку припой не прилипает к паяльной маске, а прилипает сам к себе, он образует маленькие шарики на поверхности печатной платы. Эти шары могут перемещаться и случайно соединять соединения.

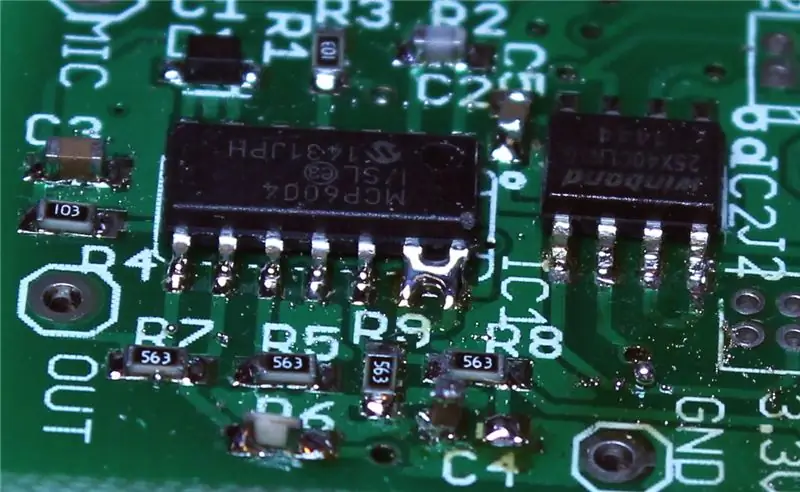

На рисунке выше показаны примеры надгробной плиты (C4), рекламного щита (R6), перемычек (IC1), разбрызгивания (по всему периметру), шариков припоя (внизу справа) и недостаточного заполнения (IC2).

Итак, как мы можем обнаружить и исправить эти проблемы?

Визуальный осмотр

В самых низких объемах, как правило, теми, кто производил сборку, лучше всего использовать ваши старые добрые глазные яблоки. Однако одного взгляда недостаточно. Важно методично смотреть и сознательно думать о каждой связи и о том, хороша она или нет. Много хорошего света также облегчает работу.

Осмотр под микроскопом

При внимательном рассмотрении каждого соединения глаза могут напрягаться, а в зависимости от доступных условий освещения и размера используемых компонентов это может быть даже невозможно. Иногда приходится приносить микроскоп. Вы можете начать с лупы, простой портативной линзы, обычно используемой ювелирами, или с увеличительным стеклом в руках помощника. Они также могут иметь встроенные светильники. Кроме того, есть USB-микроскопы, которые позволяют увидеть увеличенное изображение на большом экране. Другие чисто оптические и заставляют вас поджимать лицо близко к окуляру.

Контурные испытания

Испытание летающим зондом с верхним и нижним зондами и программируемыми углами (https://acculogic.com/blog/production-testing-using-flying-probe-systems/)

Переместите два щупа в определенные места и измерьте сопротивление или емкость, и сделайте это несколько раз, и у вас будет достойный способ проверки цепи. Есть две вариации на этот счет. Внутрисхемные тесты используют тестовое приспособление с целым набором пого-штифтов (называемых «ложем из гвоздей»). Кондуктор прижимается к печатной плате, производятся измерения с каждого из выводов, и готово. Недостатком этого метода является необходимость в новом приспособлении при смене дизайна, но плюсом является сверхбыстрое тестирование и возможность выполнять другие операции, включая программирование.

Другой вариант - тестирование с летающими зондами, при котором у машин есть несколько зондов на платформе, которые могут летать вокруг доски с головокружительной скоростью. Приспособление не требуется, поэтому настройка этого процесса тестирования намного быстрее и надежнее, но поскольку процесс является последовательным, а не параллельным, как метод ICT, тестирование каждой печатной платы может занять больше времени, что делает его более дорогим (плюс машины модные и дорогие).

Рентген и Пилы

Рентгеновский снимок печатной платы с большим количеством перемычек между шариками припоя.

Как узнать, правильно ли собран ваш BGA-чип? Заткните его рентгеном и загляните внутрь! Конечно, это не тот метод, который легко доступен любителям, по крайней мере, не без некоторых одолжений, но это единственный неразрушающий способ проверки печатной платы.

Другой способ - очень аккуратно разрезать пилой, чтобы заглянуть внутрь. Конечно, это деструктивно, поэтому годится только для диагностики процесса, а не отдельных плат.

Дешевый АОИ

Настольный AOI.

Я должен упомянуть об этом, потому что я успешно реализовал дешевый AOI для производства. Идея состоит в том, чтобы использовать дешевую веб-камеру и OpenCV для выявления ошибок. AOI расшифровывается как Automated Optical Inspection и очень часто используется для тестирования печатных плат. Этот дешевый AOI представляет собой ту же идею, но с множеством ограничений. По сути, вы начинаете с приспособления, которое удерживает печатную плату на месте, и веб-камеры, расположенной над ней, так что печатная плата занимает весь обзор камеры. Вы ставите несколько «золотых» досок и обучаете OpenCV шаблонам того, как должны выглядеть соединения. Затем вы маскируете все, что не является компонентом, и начинаете запускать платы. Соединение, соответствующее шаблону, будет скрыто на экране, а соединение, не соответствующее шаблону, будет видно и увеличено, что упрощает проверку для оператора. Этот метод идентифицирует мосты, надгробные плиты, недостающие детали и рекламные щиты, но есть и другие типы ошибок, которые он не может отловить, и он также ограничен небольшими печатными платами с частыми ложными срабатываниями. Тем не менее, этот метод может быть очень дешевым для того, что он есть, поэтому он хорош для тиража от нескольких сотен до тысяч.

Коммерческий AOI

RGB-свет по-разному отражается от мениска, показывая качество соединения (с

Коммерческий AOI - это суперпричудливо. Он будет иметь светодиоды RGB, чтобы он мог быстро переключаться между ними, чтобы видеть, где отражается свет, и определять качество паяного соединения в зависимости от того, как отражается свет.

Камера или печатная плата будут установлены на платформе, чтобы камера могла сфокусироваться на разных частях платы, а AOI обучен искать множество различных видов неисправностей. У них по-прежнему много ложных срабатываний, поэтому важно иметь опытного оператора, который может проверить неисправности. Это замедляет процесс и увеличивает стоимость, но на некоторых платах это необходимый шаг для каждой платы.

Функциональное тестирование

Есть еще один вариант, и это эквивалент «давайте подключим его и посмотрим, не взорвется ли он». Хотя это немного драматично, это законное решение для тестирования, при условии, что у вас есть адекватная защита на тестовом оборудовании. Если он включается, это достойный первый шаг. Если его можно запрограммировать, это указывает на то, что работает много другого оборудования. Если ваша прошивка достаточно умна, она может выполнять самопроверку при включении питания и считывать уровни напряжения на определенных контактах АЦП, проверять ожидаемые значения GPIO или, если она подключена к USB или какой-либо другой связи, сообщать, работает она или нет. У меня был проект, который прошел этап калибровки микрофона, который не только подтвердил, что схема микрофона работает, но также проверил, что другие датчики и светодиоды работают с помощью серии самопроверок, выполненных автоматически в небольшом блоке, и сообщил о USB вместе с MAC-адресом устройства. Оборудование не могло покинуть здание, если оно не прошло все испытания.

Вывод

В конце концов, большинство из этих методов тестирования будут использоваться для продукта. На этапе прототипирования проводится визуальный и микроскопический осмотр. Затем летающие зонды или AOI по мере увеличения объемов, а ИКТ появляются после того, как дизайн затвердеет и объемы возрастут. Время от времени будет проводиться рентген или распиловка, чтобы убедиться, что производственная линия все еще работает должным образом. А функциональное тестирование почти наверняка станет последней остановкой любой производственной линии.