Должны быть сотни держателей катушек, которые вы можете сделать своими руками. Я попробовал с полдюжины из них, прежде чем отказался и что-то спроектировал сам. Некоторые работали только для катушки одной ширины или размера. Другие сломались примерно через неделю. Третьи были сложны в изготовлении и требовали подшипников, которые нужно было идеально настраивать для работы.

Поэтому я решил разработать держатель катушки со следующими характеристиками:

- Должен работать с 99% катушек размера и ширины.

- Должен быть надежным для круглосуточного использования.

- Должен выглядеть круто.

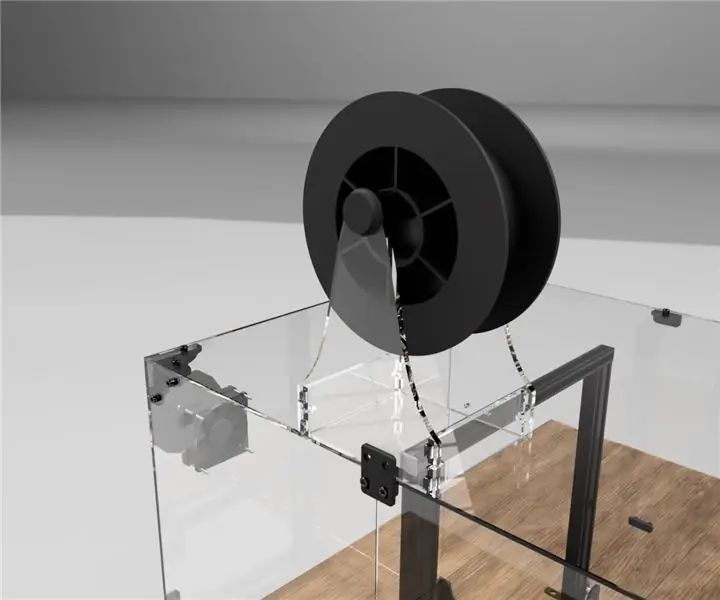

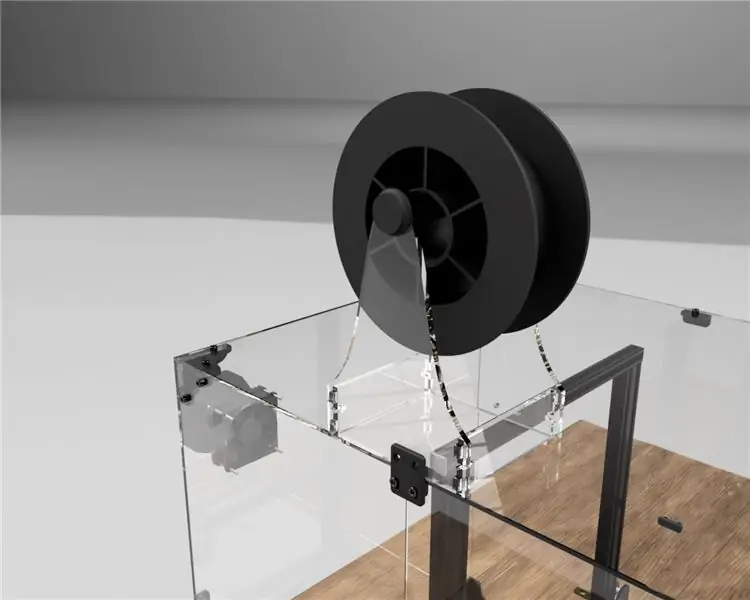

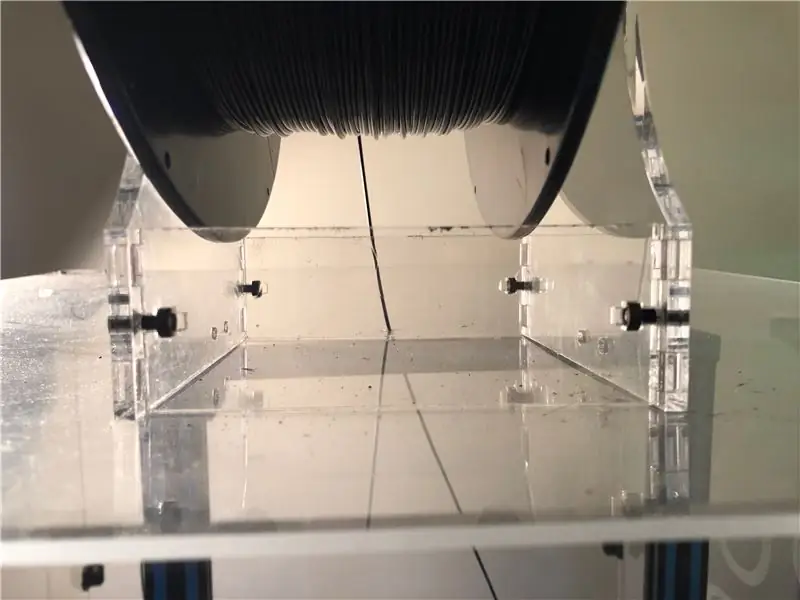

В результате получился полностью акриловый держатель катушки, который идеально вписывается в дизайн нашего комплекта корпуса CR-10 и может выдерживать удары, удерживая тяжелые катушки весом 2,5 кг, которые мы используем в производстве. Ничего не изнашивается, нечего настраивать, всего лишь простой стержень, удерживающий катушку с нитью. Хотя это было разработано специально для наших корпусов CR-10, они должны работать на любом корпусе, установленном сверху для любого принтера, или вы можете положить его на полку над принтером.

Шаг 1. Получите материалы и оборудование

Для этого вам понадобятся следующие детали:

1. 1/4 акрил любого типа, 300 мм X 500 мм или больше, доступный в местном магазине пластика, в Интернете или в магазине больших коробок. Дизайн специально разработан для этой толщины, поэтому вы не можете его изменить.

2. Акриловый стержень диаметром 1,5 дюйма и длиной 150 мм (6 дюймов), хотя вы также можете использовать стержень из любого материала.

3. Винты с шестигранной головкой 16 мм M4 (4)

4. Гайки M4 (4)

Оборудование:

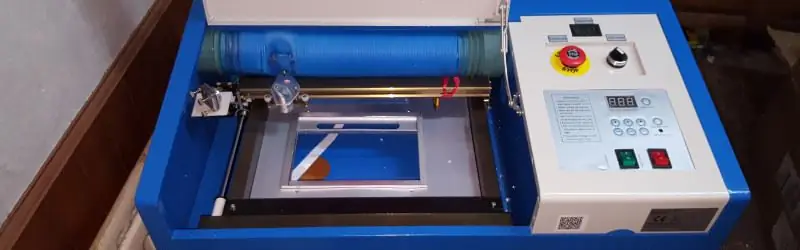

Лазер со станиной не менее 300 мм на 500 мм

Ленточная пила или аналог

3д принтер

Шаг 2: Настройте лазер

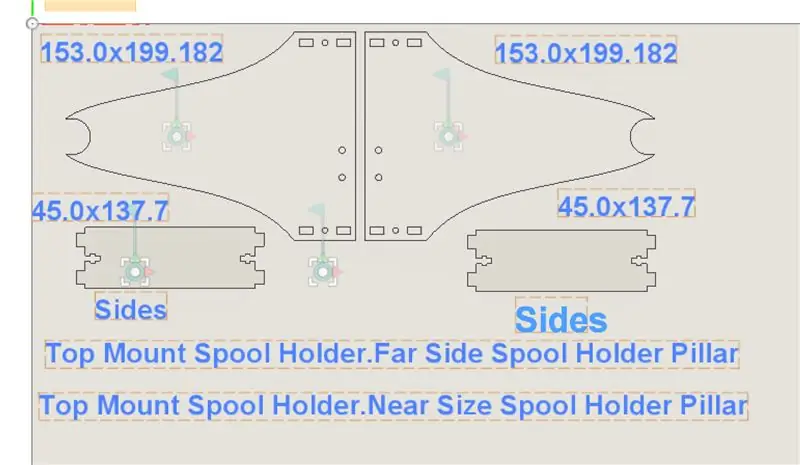

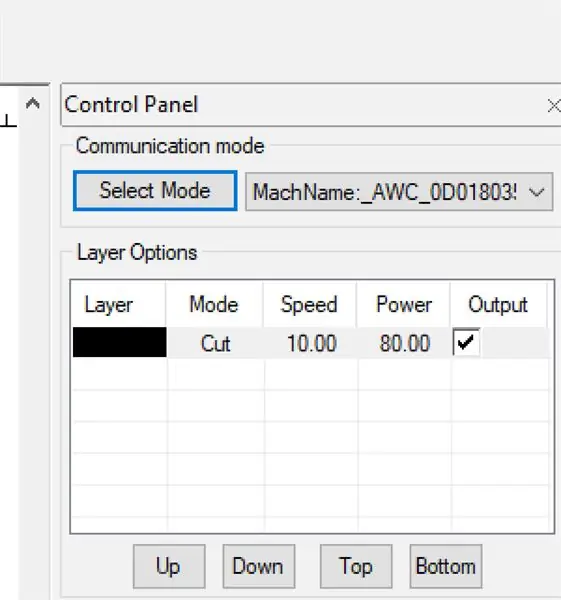

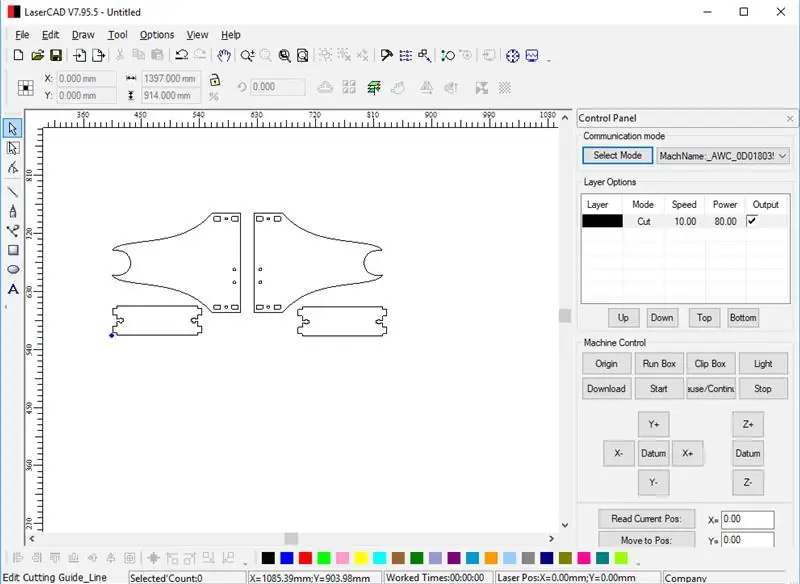

Все лазеры имеют управляющее программное обеспечение, наиболее популярным из которых является RDWorks или LaserCAD. Неважно, какой именно, поскольку все они импортируют файлы DXF. Прилагается файл DXF для этого дизайна, который вы можете импортировать в любое программное обеспечение, поставляемое с лазерным резаком.

Самая важная конфигурация - это настройки мощности и скорости. С 1/4-дюймовым акрилом на местных лазерах, которые я пробовал, работает что-то в районе 60-80% мощности и 5-10 мм / с. Сначала вы захотите поэкспериментировать, чтобы увидеть, что режет лучше всего.

Не забудьте снять покрытие с верхней части акрила, обычно это пластик или бумага.

Вторичной настройкой для пластика является давление воздуха, которое лучше всего снижать при резке акрила. Обычно я использую 20 фунтов на квадратный дюйм, но это, вероятно, только для конкретных машин, которые я использую. Попросите помощи у специалиста по вашему конкретному лазерному резаку.

Обратите внимание, что акрил может легко загореться, поэтому вы должны убедиться, что у вас есть настройки в правильном диапазоне для вашего лазера.

Шаг 3: лазерная резка акрила

Перед тем, как вырезать держатель катушки, вам нужно потренироваться на обрезке акрила, чтобы убедиться, что разрезы будут проходить до конца, не слишком сильны и поджечь все.

Сначала снимите с акрила верхнее защитное покрытие. Не снимайте нижнюю крышку для защиты от ожогов.

Затем отрегулируйте высоту лазерной головки над пластиком. Обычно это диапазон 10 мм, но это зависит от лазера. У более хороших лазеров будет датчик высоты, поэтому вам не придется делать это самостоятельно, но дешевые лазеры требуют ручной настройки.

Убедившись, что настройки верны, приступайте к вырезанию шаблона держателя катушки. Будьте готовы нажать кнопку паузы, если акрил загорится. Если вы видите много дыма, попробуйте отрегулировать давление воздуха ниже, чем для других материалов.

Шаг 4: разрезать стержень

Стержень - это то, что удерживает катушку с нитью, и может быть изготовлен из любого материала. Мы предпочитаем внешний вид акрила, но его личные предпочтения.

Единственные требования к штанге - это то, что он должен быть достаточно длинным (6 дюймов) и достаточно широким (1,5 дюйма).

Поскольку стержни обычно не имеют такой длины, вам придется обрезать их до нужной длины. Мы используем приспособление, чтобы убедиться, что разрез ровный, но вы можете взглянуть на него и посмотреть, что произойдет.

Шаг 5: 3D-печать торцевых крышек

Без заглушек акриловый стержень во время использования соскользнет вбок, и катушка с нитью упадет полностью.

Используйте прилагаемый файл STL для 3D-печати двух торцевых заглушек любого цвета или прочной нити по вашему желанию. Все варианты ABS или PLA будут работать нормально.

Шаг 6: соберите держатель катушки

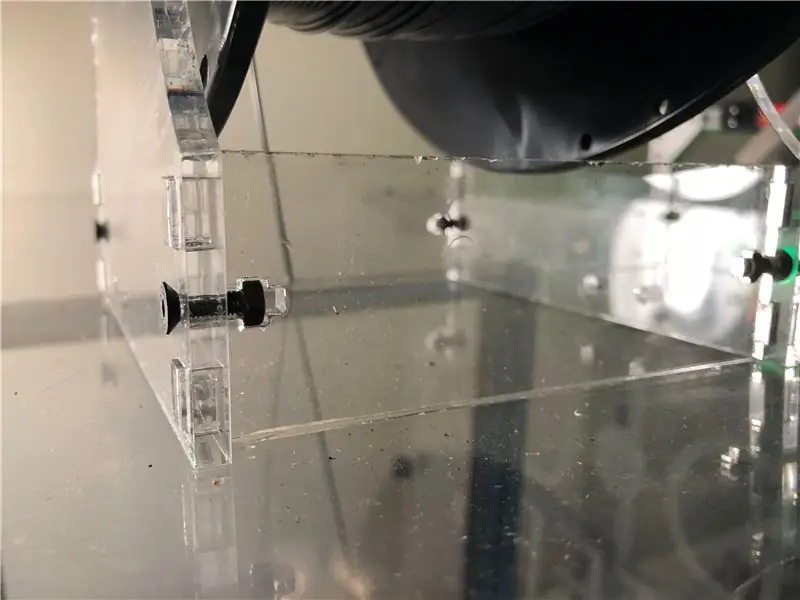

Две высокие боковые части скреплены акриловыми соединителями с маленькими язычками. Вставьте выступы, а затем используйте винты и гайки, чтобы удерживать их вместе. Акриловые детали имеют Т-образную форму, где гайки входят и удерживают винты на месте, как показано на изображениях.

Прикрепите концевые крышки к стержню, а затем поместите стержень на держатель катушки, и все готово!