Часы Omega Seamaster Planet Ocean Big Blue Ceramic GMT могут иметь одно из самых описательных названий продуктов - это Planet Ocean, который действительно очень большой и очень синий. И, по правде говоря, это тоже довольно дорого. Давайте посмотрим, куда уйдут ваши деньги, если вы купите одну из этих Больших, Синих, Красивых, Дорогих вещей, когда они станут доступны позже в этом году.

За неимением лучшей аналогии, мне нравится смотреть на Omega Seamaster Planet Ocean Big Blue как на полностью укомплектованную Audi или BMW - она основана на модельном ряду, в который вы можете войти с гораздо большей более низкая цена, но этот конкретный экземпляр имеет все новейшие технологии как внутри, так и снаружи. Несмотря на то, что его цена в 10 000 долларов + очень явно ставит его перед жесткой конкуренцией, исходящей из самых разных мест, здесь происходит достаточно, чтобы я захотел сделать обзор Seamaster Big Blue в ближайшее время.

Для меня основным выводом, который я получил от этих часов после того, как увидел их вживую на Baselworld 2017, было что-то вроде «Я должен увидеть, как эта синяя керамика выглядит в реальном мире», потому что, хотя Я раньше носил керамические часы, и я хочу увидеть, как эти часы Big Blue работают изо дня в день. Насколько интересным, удобным, качественным и универсальным он будет в среднесрочной и долгосрочной перспективе, мы узнаем только тогда, когда Omega начнет его выпускать. А пока, однако, мы начнем снаружи и продвинемся внутрь, чтобы понять, что могут предложить последние и предположительно самые большие достижения Omega в производстве корпусов и механизмов.

Самое важное, что нужно уточнить о часах Omega Seamaster Planet Ocean Big Blue Ceramic GMT, - это определенный диссонанс между тем, как они выглядят на картинках, и тем, как они выглядят в реальном мире - вам нужно только снять их с часов. поднос, чтобы увидеть своими глазами, что я собираюсь сказать. Поскольку синий цвет, особенно такой насыщенный, глубокий синий, мы едва ли видим качественные, прочные материалы, когда мы видим его только на изображениях (особенно на официальных изображениях, таких как в нашей статье о выпуске здесь), я обнаружил, что склонен ассоциировать его с пластиком. смотреть и «чувствовать» - хотя вы действительно не можете сделать такой вывод только по изображениям.

Но это не так. Часы Omega далеко не самые легкие в толпе, и Big Blue не является исключением из этого правила благодаря массивному прочному керамическому корпусу и безелю, а также довольно крупному автоматическому механизму. В руке, даже при первом впечатлении, Big Blue ощущается не только тяжелым, но и удивительно прочным.

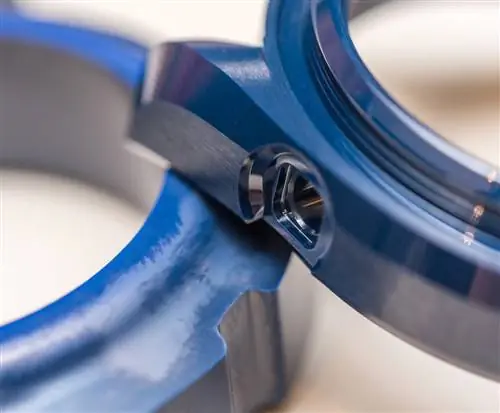

Компания Omega сделала кое-что очень крутое и привезла с собой пазл из пяти частей, чтобы показать, как корпус изготавливается из цельного керамического блока, а также ряд других производственных деталей для безеля и задней крышки. В отличие от Chanel J12 и почти всех других часов с керамическим корпусом, часы Omega с керамическим корпусом не используют стальной внутренний сердечник с тонким и относительно хрупким керамическим слоем, обернутым вокруг него. Вместо этого корпус насквозь выполнен из твердой керамики.

Неудивительно, что технология была разработана родственным брендом Swatch Group и экспертом по керамике Rado, чья керамика HyperChrome около пяти лет назад отказалась от стального сердечника благодаря своей керамике для литья под давлением. технология изготовления. Это не широко разрекламированное соединение, но для Omega имело бы смысл использовать технологию группы, и, к счастью, именно это и произошло.

Процесс производства керамики Rado HyperChrome и Omega начинается с формы, в которую впрыскивается «специальный порошок на основе циркония». Этот светло-голубой большой кусок, завернутый в стекло, который вы видите в верхнем левом углу изображения выше, - это то, как корпус выглядит на этом этапе. Он достаточно точно соответствует окончательной форме корпуса, уже включая все отверстия для браслета, боковые вставки, а также заводную головку и кнопки (на применимых конструкциях корпуса). Впрыснутый оксид циркония внутри формы затем подвергается чрезвычайно высокому давлению около 1000 бар, затем охлаждается и извлекается из формы.

Сравните: грубая форма после первой обработки высоким давлением слева и окончательно обработанный корпус справа.

На данный момент он значительно уменьшился до размера, который вы видите в левом нижнем углу изображения выше. Обратите внимание, насколько темно-синим он стал к концу этого процесса, указывая на то, что сам материал окрашен на всю глубину. Здесь следует отметить, что цветная керамика (особенно в таких массивных и сложных изделиях) в часовом деле встречается крайне редко.

Монохромная керамика преобладала в белом, черном или оттенках серого, потому что в тот момент, когда вы начинаете добавлять пигменты в керамику, а затем подвергаете эти пигменты многократному воздействию сильного тепла (подробнее об этом чуть позже), они реагируют с керамического соединения и привести к обесцвечиванию и несоответствиям на поверхности и внутри самого материала. Чаще всего это приводит к неприемлемому количеству брака, который невозможно спасти, но, тем не менее, потребовалось много усилий для его производства.

Таким образом, за первоначальной обработкой под высоким давлением следует процесс спекания при 1450 градусов Цельсия (2642°F), в результате которого происходит дальнейшее укрепление и усадка материала, который теперь еще больше напоминает окончательную форму и теперь еще прочнее и устойчивее к царапинам.

Омега поясняет: «Для такого прочного материала требуются алмазные инструменты, чтобы добавить определяющие кромки и канавки, а также смазывание и охлаждение масляными растворами под высоким давлением. Трехчасовая плазменная обработка в печи при температуре 20 000°C открывает путь для точной лазерной гравировки».

Все это отмечено, что действительно очень впечатляет, так это то, как Omega может обрабатывать керамику, которая примерно в пять раз тверже стали, достигая около 1200 Hv по шкале Виккерса против 180-490 Hv стали 316L и 904L (в зависимости от состава, термообработки и обработки поверхности результат для нержавеющей стали сильно различается). То, что вы видите выше, - это окончательный вариант слева перед последними штрихами, а справа - готовый продукт, готовый к сборке.