Еще в 1992 году компания GVL Poly из Личфилда, штат Миннесота, представила перевод пластиковых носиков из металла в пластик, когда местный фермер, основатель компании, принял решение увеличить ширину междурядий высоких культур. Его эксперименты с ротационным формованием полиэтилена привели к созданию инновационного прототипа, испытанного на его ферме. С тех пор GVL Poly продолжила преобразование металлических носиков в пластиковые, производя функциональные инновационные продукты. В 2012 году производитель ротационного формования GVL Poly приобрел профессиональный 3D-принтер для производства высококачественных пластиковых деталей на заказ для своих сельскохозяйственных клиентов, что привело к созданию подразделения GVL Proto Poly.

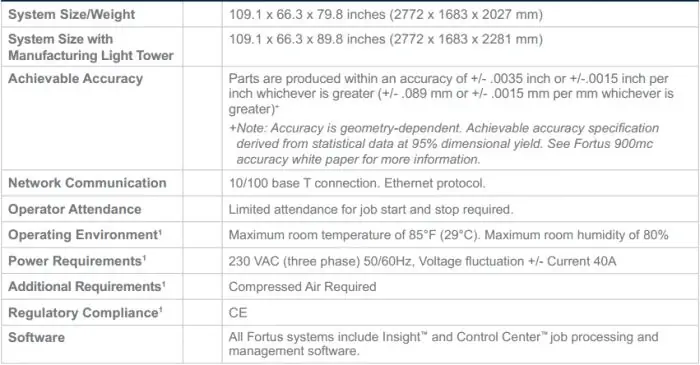

Используя производственную систему Stratasys Fortus 900mc с площадью сборки 36 x 24 x 36 дюймов (914 x 610 x 914 мм) и одиннадцатью различными вариантами материалов, GVL Proto Poly производит широкий спектр решений для фермеры, которые пользуются их услугами. Для GVL Poly производство пластиковых деталей, которые ранее изготавливались из металла, снижает производственные затраты, обеспечивает меньший вес деталей, устраняет необходимость механической обработки и повышает устойчивость к коррозии: затем компания передает эти функции и преимущества их клиенты производителей оригинального оборудования и заказчики нестандартных деталей.

В то время как большая часть (65%) бизнеса GVL основана на производстве деталей для OEM-производителей, таких как John Deere, Case International и AGCO, около 35% их доходов поступает от отдельных фермерам с потребностью в оригинальных и изготовленных на заказ деталях. Многие нестандартные детали разрабатываются и печатаются для отдельных фермеров - из них, в свою очередь, многие нестандартные решения подходят для других сельскохозяйственных клиентов: «Если один фермер приходит в поисках решения, он не единственный, у кого есть проблема. Так что, если у парня есть идея модифицировать какое-то оборудование, он может сесть с нами, и мы все слушаем…», - сказал президент и главный исполнительный директор Аллан Кроун в интервью Progressive Forage.

Хотя промышленное оборудование для аддитивного производства еще недостаточно дешевое, чтобы стать рентабельной инвестицией для большинства индивидуальных фермеров, Кронен считает, что в конечном итоге оно станет доступным для многих. Следующим препятствием для производства оригинальных деталей на ферме является необходимый опыт работы с программами автоматизированного проектирования. Но производителю сельскохозяйственной техники GVL 3D-печать позволила представить новые продукты и услуги - 3D-дизайн; обратный инжиниринг; быстрое прототипирование; разработка продукта; изготовление пресс-форм; тестирование продукции и контроль качества – всего за девять месяцев. Годовой объем продаж вырос с 3 миллионов долларов США в 2012 финансовом году до 5 миллионов долларов США в 2013 году.

«Это меняет то, как мы ведем бизнес, - сказал восторженный Кронен. - 3D-печать бесконечна. Все, что вы можете начертить и спроектировать в программе 3D-черчения или 3D CAD, вы можете распечатать; это так просто.”