3D Metal Printing: следующая фаза производства самолетов

Технология 3D-печати прошла долгий путь от экспериментального инструмента, используемого для создания грубо текстурированных объектов из пластиковых смол. Вот посмотрите, как 3D-печать сделала его в промышленных контекстах, в частности в аэрокосмической сфере.

Трехмерная печать была охвачена многими, в том числе любителями и производителями собственной продукции. Однако до недавнего времени это было некрасиво для профессионалов. Однако усовершенствование технологии 3D-печати, доступ к более разнообразным материалам и точное производство сделали его идеальным инструментом для 3D-печати в аэрокосмической промышленности. В частности, несколько компаний в настоящее время активно используют 3D-печать для создания двигателей, интерьеров и других частей самолетов.

Федеральное авиационное управление также признало появление 3D-печати в аэрокосмической промышленности, готовясь к появлению производства присадок, разработав «Стратегическую дорожную карту аддитивного производства». Группа, работающая над дорожной картой, включает ВВС США, армию США и НАСА.

Одна из основных проблем, связанных с попыткой регулирования 3D-печати в аэрокосмической промышленности, связана с широким спектром используемых процессов, материалов и методов и обеспечения их соответствия стандартам безопасности.

3D-печать и производство присадок могут сэкономить деньги компаний, упростить производственный процесс, сократить количество отходов и открыть возможности для более инновационных проектов. Вот несколько примеров того, как 3D-печать используется в аэрокосмической промышленности прямо сейчас.

GE Additive Новый принтер и двигатель ATP

GE Additive, подразделение GE Technology, недавно взяла рекорд для крупнейшего промышленного 3D-принтера. Неименованный принтер способен печатать объекты диаметром 1 м с использованием лазера на 1 кВт и тонких слоев металлического порошка. Принтер также масштабируется, поэтому можно печатать даже более крупные объекты. Компания намерена использовать принтер в промышленном производстве для самолетов, автоматов и космических аппаратов.

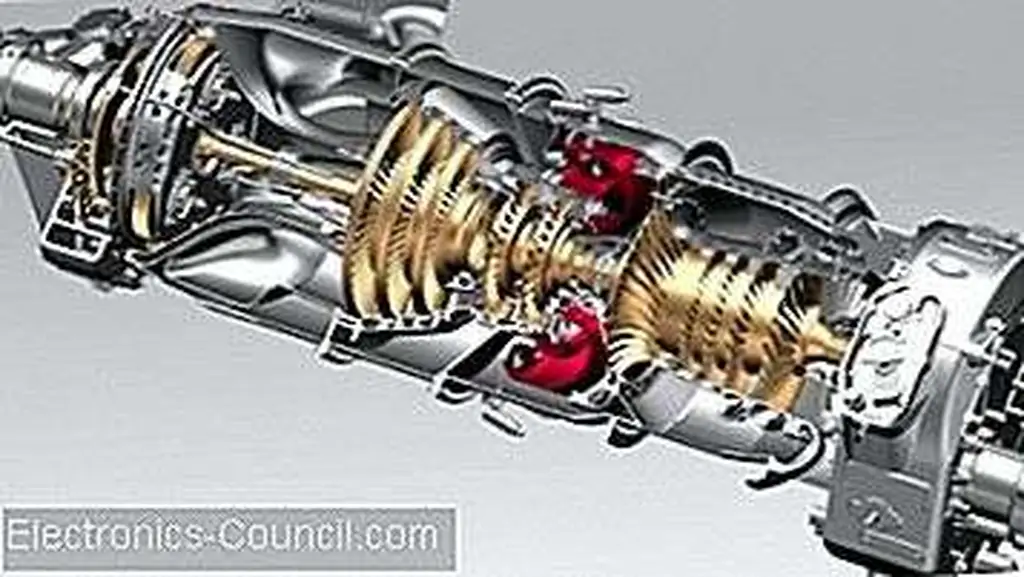

GE уже использует 3D-печать для производства самолетов с помощью Advanced Turboprop.

ATP, который включает в себя трехмерные печатные части. Изображение предоставлено компанией General Electric

Благодаря 3D-печати ATP требуемые детали для двигателя были уменьшены с 855 до 12. Двигатель будет дебютировать в Cessna Denali в 2019 году.

Использование 3D-печати для снижения затрат 787 Dreamliner

Боинг теряет деньги за каждый 787 Dreamliner, который они выпускали годами - почти 30 миллионов долларов за каждый самолет стоимостью 265 миллионов долларов. Это во многом связано с высокой стоимостью НИОКР и производства. Конструкция основывается на использовании титана, в отличие от алюминия, для обеспечения высокого давления струйного воздушного лайнера и экономии топлива.

Однако в начале 2017 года Boeing сотрудничала с Norsk Titanium, чтобы начать использовать 3D-печатные детали в процессе производства, чтобы снизить затраты, сохранив Boeing на 3 миллиона долларов США за каждый произведенный 787.

Одна из проблем с использованием 3D-печатных деталей для авиации заключается в том, что каждая часть должна быть одобрена FAA. До сих пор Norsk Titanium получила одобрение FAA для компонентов, несущих нагрузку, и надеется получить дальнейшее одобрение на оставшуюся часть своего производственного процесса, чтобы продолжать снижать стоимость каждого выпускаемого 787 продукта.

FAA одобрил 3D-изготовленный компонент для 787 Dreamliner. Изображение предоставлено Norsk Titanium

Экономия затрат от 3D-печатных деталей для 787 обусловлена снижением стоимости используемых материалов, а также сокращением потребностей в энергии для производства.

Важно отметить, что Norsk Titanium использует запатентованный метод печати, известный как Rapid Plasma Deposition. В этом процессе титан расплавляется в аргон в газообразном состоянии для печати его деталей с использованием машины RPD MERKE IV. Учитывая дорогостоящий и индивидуальный характер этой формы 3D-технологий, маловероятно, что большинство отраслей промышленности скоро получат от нее свои силы, не заключая контракт с Norsk Titanium.

Archinaut: 3D-печать в космосе

Преимущества 3D-печати даже выходят за пределы земного воздушного пространства. Компания под названием Made in Space добилась успеха в 3D-печати на основе пространств с проектом Archinaut. Archinaut решает один из самых ограничивающих факторов размещения крупных строительных конструкций в космосе: размер, пространство на ракетах и стоимость запуска.

Используя комбинацию трехмерной печати и автоматизированных роботизированных устройств, крупные структуры могут быть напечатаны по требованию в космосе с использованием полимерных сплавов. Это открывает целый ряд возможностей для изготовления космических объектов, таких как большие телескопы.

В «Space in Space» в настоящее время на Международной космической станции есть два 3D-принтера с нулевым G-интерфейсом, и в следующем десятилетии планируется запустить их проект Archinaut.

Трехмерная печать была инструментом выбора для любителей и стартапов для создания корпусов, но в большинстве случаев она не проявлялась в профессиональных настройках. Это широкомасштабное использование 3D-печати в аэронавтике представляет собой большой шаг для этой новой технологии.

Вы работали с 3D-печатью в профессиональной обстановке? Поделитесь своим опытом с комментариями ниже.

Особенное изображение любезно предоставлено компанией General Electric.